Het is alweer een jaar geleden, de vorige update. Heb ik stil gezeten? Zeker niet. Ik praat je bij in 134 plaatjes.

Het is alweer een jaar geleden, de vorige update. Heb ik stil gezeten? Zeker niet. Ik praat je bij in 134 plaatjes.

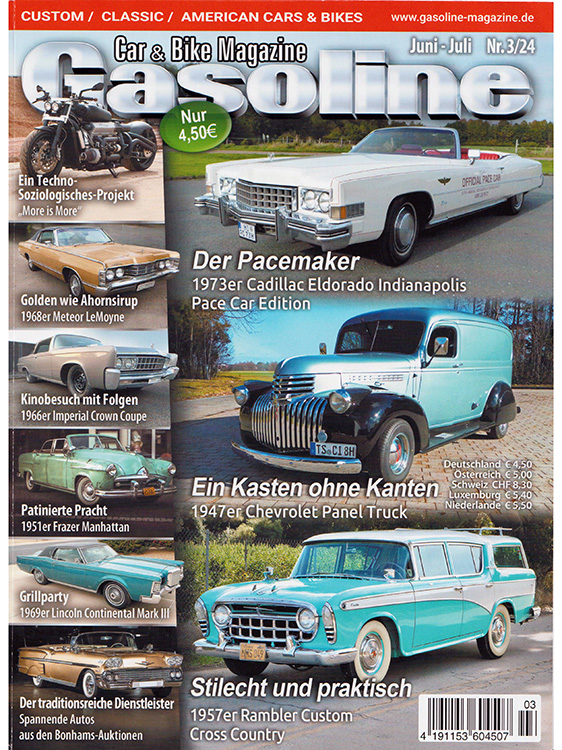

Borys Wawruszczak, van het Duitse tijdschrift Gasoline Magazine, vroeg me of hij een artikel over de motor mocht schrijven. En of ik daar info en foto’s voor kon aanleveren. Voor info verwees ik hem naar mijn beide sites, en nieuwe foto’s heb ik gemaakt op een mooie locatie: steenfabriek Wienerberger …

… waar ik tegenover woon. Het heeft prachtige gebouwen (zie eerste foto) en toevallig een hele mooie bult zand die de setting mooi desolaat en post-apocalyptisch maakt.

Gasoline Magazine is er in geprinte vorm maar dus ook als website en via Facebook. Dit was de aankondiging.

Persoonlijk heb ik niks tegen digitaal – het is m’n werk – maar ik geef bij artikelen toch de voorkeur aan papier.

Persoonlijk heb ik niks tegen digitaal – het is m’n werk – maar ik geef bij artikelen toch de voorkeur aan papier.

De voorkant …

Zoals je ziet, ging Borys zeer grondig te werk: hij spitte beide websites compleet door en legde vervolgens de concepttekst vooraf aan me voor.

Een mooi en volledig verhaal. Voor zover je ruim twintig jaar bouwen in zes pagina’s kunt vatten. ;)

Collega en vriend Myron de Vrede dacht met me mee over merchandising. Deze foto werd de basis van zijn ontwerp.

Collega en vriend Myron de Vrede dacht met me mee over merchandising. Deze foto werd de basis van zijn ontwerp.

Antoine Collignon heeft vele jaren geleden mijn CBX getekend; hij is helaas overleden. Deze foto werd de basis voor de tekening van de zeer getalenteerde Fuad Zain …

Tja, en toen volgde de soms confronterende praktijk van de motor als vervoermiddel. En dan kom je andere dingen tegen dan tijdens de korte en heftige belasting op de testbank, en de korte stukjes op een motorshow.

Tja, en toen volgde de soms confronterende praktijk van de motor als vervoermiddel. En dan kom je andere dingen tegen dan tijdens de korte en heftige belasting op de testbank, en de korte stukjes op een motorshow.

De bedrading van het achterlicht bleek te dun uitgevoerd en smolt.

Een kijkje in de binnenkant van het achterspatbord: de hitte smolt door het zogenaamde ‘pantserband’. Gelukkig niet heet genoeg om het lakwerk te beschadigen, mazzel.

Een kijkje in de binnenkant van het achterspatbord: de hitte smolt door het zogenaamde ‘pantserband’. Gelukkig niet heet genoeg om het lakwerk te beschadigen, mazzel.

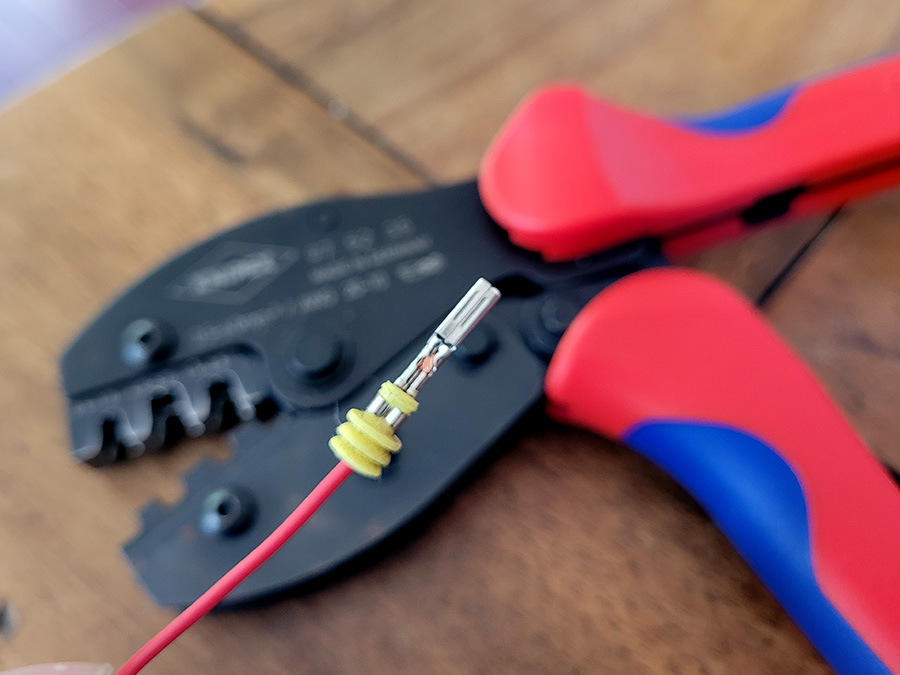

Ik schafte alle benodigdheden aan om zelf connectoren te kunnen vervangen, van het waterdichte type ‘AMP Superseal’. Opgelost.

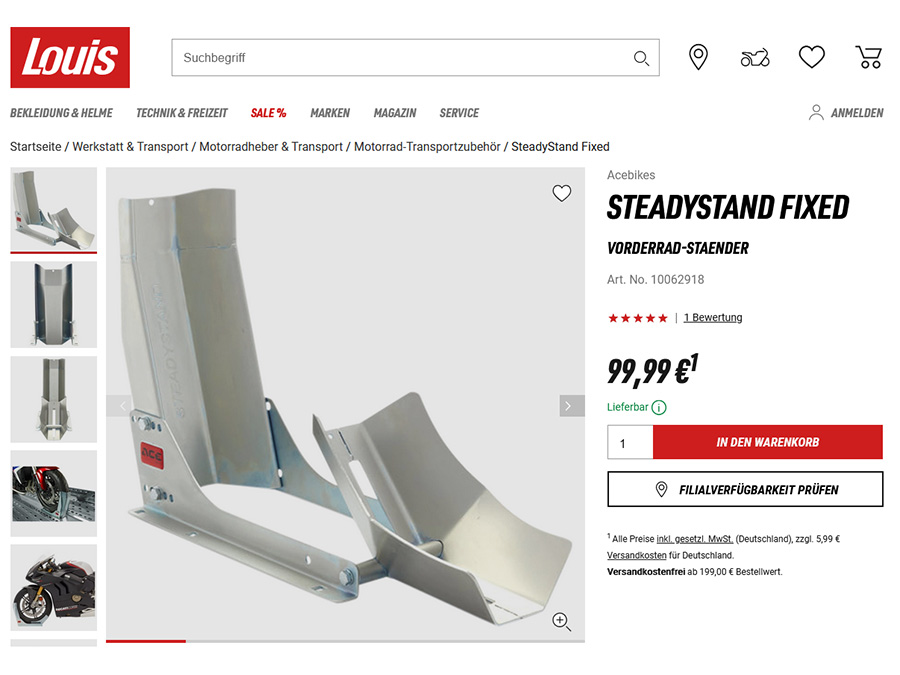

Omdat ik regelmatig een stukje ging rijden, monteerde ik een voorwielstandaard voorop de hefbrug. Prachtig systeem, met die kantelende ‘schep’, en de elektrische lier trekt de motor er prima in. Maar: 537 kilo terugtrekken uit de schep bleek niet te doen.

Ik ontdekte dat er elektrische autokrikken bestaan – voor wie in godsnaam? – en daarvan monteerde (en modificeerde) ik er een onder de hefbrug. Hier zie je de krik in ingetrokken stand …

Ik ontdekte dat er elektrische autokrikken bestaan – voor wie in godsnaam? – en daarvan monteerde (en modificeerde) ik er een onder de hefbrug. Hier zie je de krik in ingetrokken stand …

Werkt echt super. Niet alleen gemak dat de mens dient maar ook veel veiliger (want gecontroleerder) dan het naar achteren trekken van de motor.

Begin februari 2024 bezocht ik de motorshow ‘Motorräder Dortmund’, op speciaal verzoek van mijn goede vriendin en motorjournaliste Sabine Welte. Niet echt een show waar mijn motor wat te zoeken had maar vriendschap is geven en nemen. ;)

En toen, ineens, was ik klaar met het bezoeken van shows op de aanhanger. Uiteraard kon het niet anders (wintermaanden, Alpen, pekel etc.) maar ik besloot dat het voorlopig afgelopen was. Rijden, dat wil ik. En kamperen, net als de afgelopen 25 jaar met de CBX. Dus scoorde ik een bagagerekje …

… omdat er een bevestiging op maat moest worden gefabriceerd zodat het rekje eenvoudig en snel ge(de)monteerd zou kunnen worden. En natuurlijk vormgegeven in stijl met de motor.

Voorafgaand aan meerdaags: middellange ritten. Zo ging ik op bezoek bij Rob, in Arnhem. Rob heeft me wegwijs gemaakt in WordPress en me geholpen deze site werkend te krijgen.

Snelwegritten (en al helemaal: stadsritten) belasten de motor totaal anders dan de testbank: de motor wordt veel minder zwaar belast maar wel gedurende veel langere tijd.

Halverwege maart stond de V8 klaar voor een rit naar Hamminkeln (D), zo’n 65 kilometer van huis. Toch weer een stukje verder.

Jokerfest is een jaarlijks evenement van motorbouwer Thunderbike Hamminkeln, met een motorshow en ’s avonds live optredens.

De V8 had op de show mogen staan maar dat wilde ik juist niet: naar de show rijden en ‘m tussen de andere bezoekers plaatsen, dát bleek veel leuker. Het rijden was spannend en het ongeloof bij de bezoekers was erg grappig.

Ik heb niet voor niks zo hard gewerkt voor dat kenteken, dan wil ik ‘m ook gebruiken.

De rit verschafte me veel informatie en bovenal: een fiks aantal verbeterpunten.

Thuisgekomen concludeerde ik dat de motor nog echt niet klaar was voor een meerweekse vakantie naar Engeland.

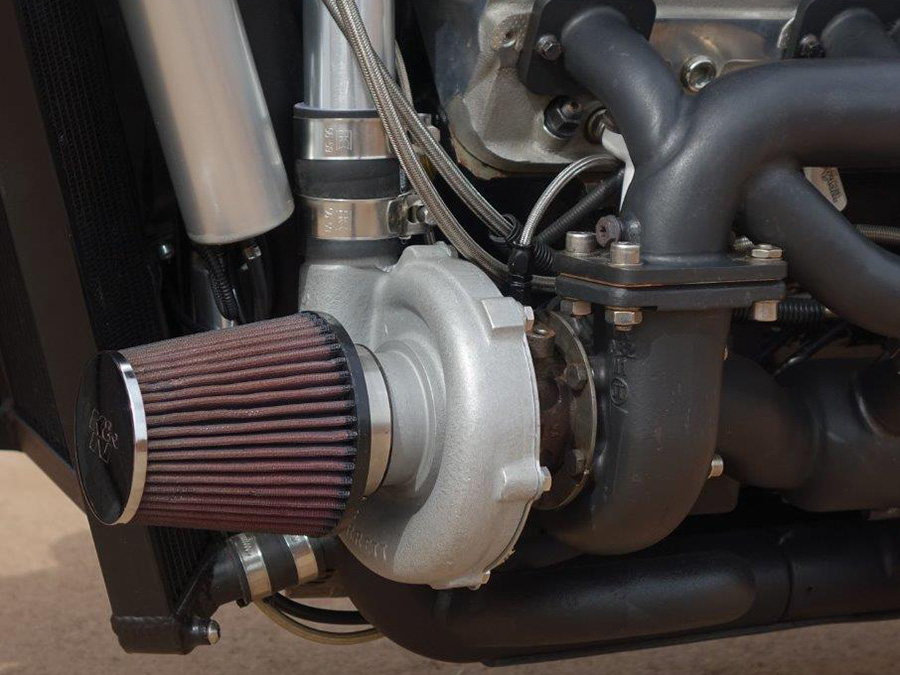

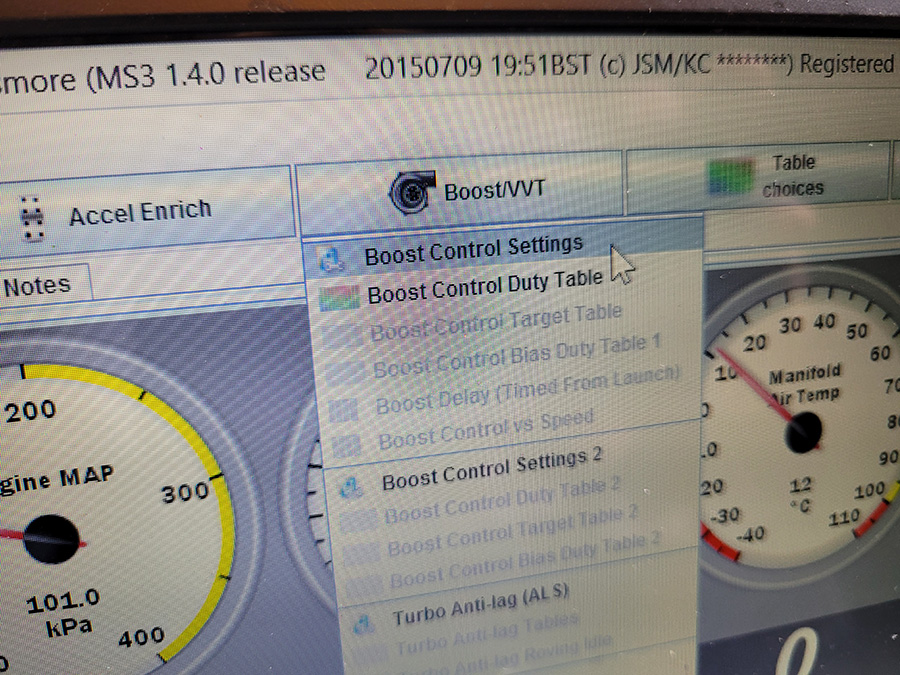

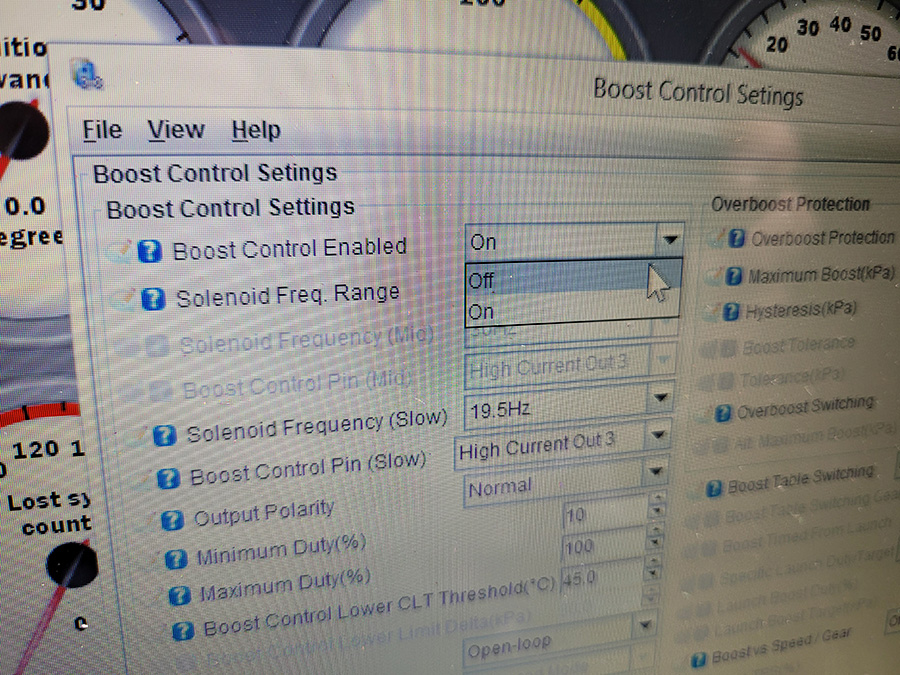

Allereerst wilde ik het nogal bijterige gedrag inperken: zodra beide turbo’s druk opbouwen, verloor ik bijna controle …

… door veren met minder druk. Hierdoor wordt er slechts 0,2 bar turbodruk opgebouwd; alles daarboven wordt via de wastegates afgevoerd naar de uitlaten.

… door veren met minder druk. Hierdoor wordt er slechts 0,2 bar turbodruk opgebouwd; alles daarboven wordt via de wastegates afgevoerd naar de uitlaten.

Uiteraard gaan de sterkere veren er op een later moment weer in. Maar ik wil eerst meer ervaring opdoen met de controleerbare versie van deze dolle stier.

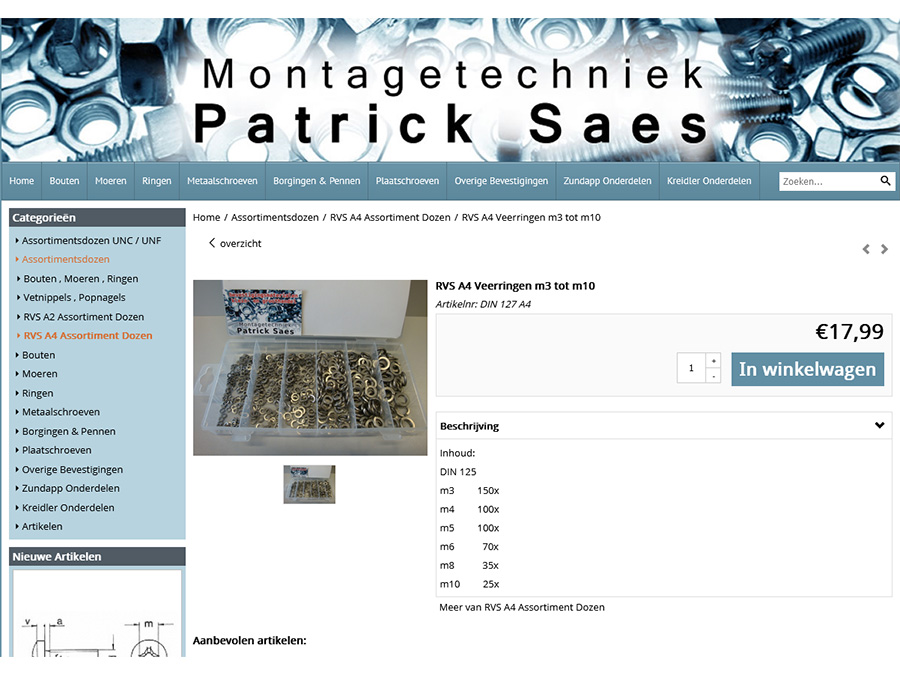

Tijdens de Duitsland-rit bleek ik onderweg een aantal boutjes verloren te zijn: de vibratie van de motor schudde alles los.

Sinds jaar en dag is Patrick Saes mijn hofleverancier van bouten, moeren, ringen en nog veel meer. Ik voorzag zo ongeveer elk boutje van een veerring of van Loctite, voorlopig type 243 maar desnoods 271. ;)

Volgende issue: de lekkende haakse overbrenging. Deze brengt de kracht over van het motorblok naar het voortandwiel en bleek, bij aankomst in Hamminkeln, veel olie op het achterwiel geslingerd te hebben. Niet echt een plek waar je olie wilt hebben.

Volgende issue: de lekkende haakse overbrenging. Deze brengt de kracht over van het motorblok naar het voortandwiel en bleek, bij aankomst in Hamminkeln, veel olie op het achterwiel geslingerd te hebben. Niet echt een plek waar je olie wilt hebben.

Dus ik bezocht Jurriën van de Geer, die het binnenwerk van de overbrenging een aantal jaren geleden vernieuwde (lees: versterkte).

Samen zochten we naar de oorzaak, en vonden deze: tijdens langdurige belasting wordt de overbrenging uiteraard warmer en daarmee de olie dunner. De interne tandwielen gooiden de dunne olie direct tegen de ontluchtingsnippel, en daarmee naar buiten; niet echt wat je wilt …

Samen zochten we naar de oorzaak, en vonden deze: tijdens langdurige belasting wordt de overbrenging uiteraard warmer en daarmee de olie dunner. De interne tandwielen gooiden de dunne olie direct tegen de ontluchtingsnippel, en daarmee naar buiten; niet echt wat je wilt …

… dus kozen we een nieuwe plek (weg van de vuurlinie van de olie) en monteerden daar de ontluchtingsnippel.

… dus kozen we een nieuwe plek (weg van de vuurlinie van de olie) en monteerden daar de ontluchtingsnippel.

Ik kreeg nog een korte rondleiding door zijn bedrijf. Naast een enorme draaibank heeft Jurriën zich gespecialiseerd in de techniek genaamd draadvonken; met een flinterdunne draad snij je met extreem hoge precisie door centimeterdik staal.

Ik kreeg nog een korte rondleiding door zijn bedrijf. Naast een enorme draaibank heeft Jurriën zich gespecialiseerd in de techniek genaamd draadvonken; met een flinterdunne draad snij je met extreem hoge precisie door centimeterdik staal.

De draadvonker in actie. Een geweldige techniek en fascinerend om te zien. Zegt ASMR je wat? Voor mij is dit ASMR. :)

… inclusief nieuwe olie. Erg dure olie maar met de perfecte eigenschap dat het zowel vloeibaar als plakkerig is, en daardoor minder snel tussen de bewegende delen wordt weggedrukt.

… inclusief nieuwe olie. Erg dure olie maar met de perfecte eigenschap dat het zowel vloeibaar als plakkerig is, en daardoor minder snel tussen de bewegende delen wordt weggedrukt.

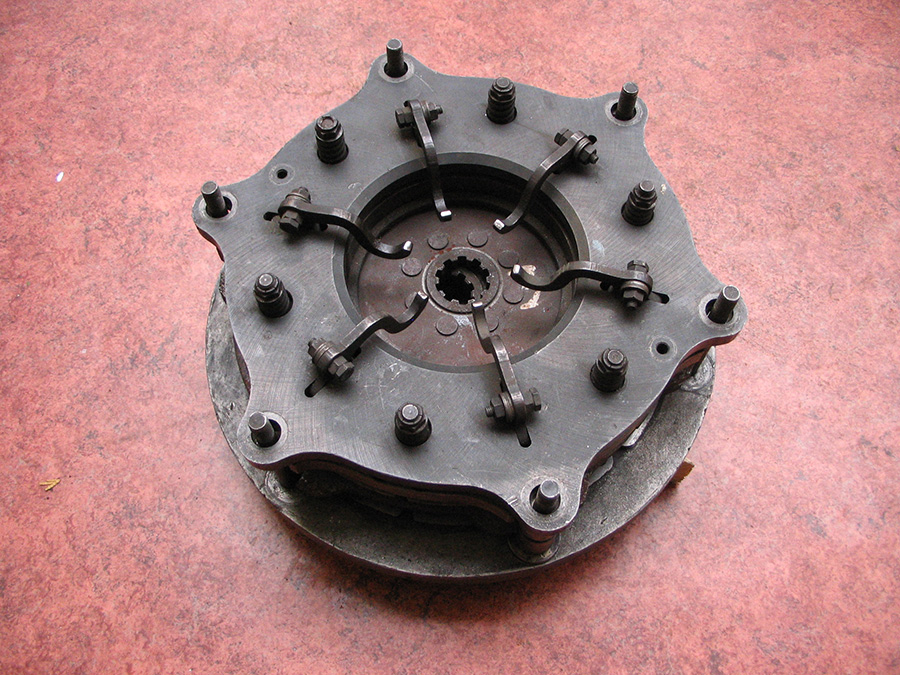

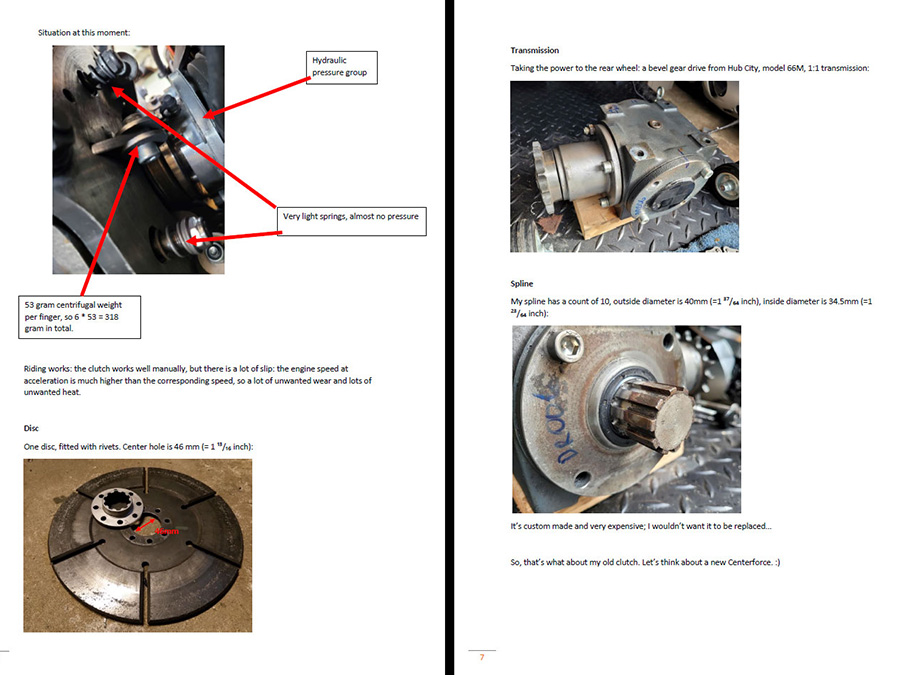

Volgende issue: the Never Ending Story called Clutch. :(

Volgende issue: the Never Ending Story called Clutch. :(

Twee fikse RVS carrosserieschijven per arm, dat is zo ongeveer wel het maximale wat ik aan centrifugaalgewicht zou willen gebruiken. En eigenlijk maximaal zou moéten gebruiken. Helaas slipte de koppeling desondanks, en dat leidt niet alleen tot hoge slijtage maar ook tot hoge temperaturen.

Om met hele kleine stapjes het centrifugaalgewicht te kunnen bepalen, scoorde ik titanium boutjes; deze zijn veel lichter dan stalen of RVS-bouten.

Helaas, helaas: zelfs met zes (!) RVS schijven per centrifugaalarm bleef de koppeling slippen. Dan blijft er maar één remedie: het frame splitsen en de koppeling eruit. Vreselijke klus, maar het is niet anders.

Helaas, helaas: zelfs met zes (!) RVS schijven per centrifugaalarm bleef de koppeling slippen. Dan blijft er maar één remedie: het frame splitsen en de koppeling eruit. Vreselijke klus, maar het is niet anders.

… toen ik de gebruikte CrowerGlide koppeling kocht van dragracer Danny Bellio.

… toen ik de gebruikte CrowerGlide koppeling kocht van dragracer Danny Bellio.

Zestien jaar (!) later bezocht ik hem weer in Houthalen (B), om het issue met de koppeling te bespreken.

Ook Danny zelf kwam nog even langs. Mooi om elkaar na zoveel jaar weer te zien, en mooi om te tonen waar zijn koppeling in beland was.

Ook Danny zelf kwam nog even langs. Mooi om elkaar na zoveel jaar weer te zien, en mooi om te tonen waar zijn koppeling in beland was.

Het Bellio-team adviseerde me om contact op te nemen met koppelingsexpert Centerforce in Amerika.

Na een intensief mailcontact gaven zij aan dat mijn koppeling weliswaar (oer…)oud is maar desalniettemin ideaal voor mijn toepassing. Daarmee was het probleem natuurlijk niet opgelost.

… en hij adviseerde me contact op te nemen met de firma Post & Dros in Dronten, en dan specifiek met Egbert Dros.

Egbert had hele mooie nieuwe spulletjes liggen. Ik was best bereid te investeren in een nieuwe koppeling maar ook hij was er van overtuigd dat mijn huidige koppeling de juiste was.

Egbert had hele mooie nieuwe spulletjes liggen. Ik was best bereid te investeren in een nieuwe koppeling maar ook hij was er van overtuigd dat mijn huidige koppeling de juiste was.

Oorzaak van het kromtrekken: teveel gewicht aan de centrifugaalarmen. Wat hoogstwaarschijnlijk veroorzaakt is door: vet tussen de platen.

Oorzaak van het kromtrekken: teveel gewicht aan de centrifugaalarmen. Wat hoogstwaarschijnlijk veroorzaakt is door: vet tussen de platen.

Hier zie je een afdekplaat van de koppeling: centrifugaalkrachten hebben vet van de uitgaande as (in het centrum van de koppeling) naar buiten geslingerd. En een deel daarvan is op de platen beland waardoor deze geen grip meer hebben.

Hier zie je de ingaande as van de haakse overbrenging. Deze is met een losse bus verbonden met de prie-as die richting motorblok leidt. En in die losse bus: juist, vet. En door langdurige belasting (lees: buitenritten) wordt dat dikke vet dunner en slingert eruit. Eigenlijk vergelijkbaar met het olieprobleem van de haakse overbrenging.

Mooi hoe dat werkt: de ene expert adviseert de andere. Egbert raadde me aan om beide staalplaten (officiële benaming: facing plates) te laten vlakken bij de firma Vekoma.

Mooi hoe dat werkt: de ene expert adviseert de andere. Egbert raadde me aan om beide staalplaten (officiële benaming: facing plates) te laten vlakken bij de firma Vekoma.

Ik vernieuwde de friction plate. De oude zat weliswaar nog wel binnen de slijtagemarges maar had natuurlijk veel geleden tijdens de dyno runs. En ik wilde er ook eentje zonder vet.

Ik vernieuwde de friction plate. De oude zat weliswaar nog wel binnen de slijtagemarges maar had natuurlijk veel geleden tijdens de dyno runs. En ik wilde er ook eentje zonder vet.

Volgende issue: hete motorolie.

De V8 is watergekoeld, en met dit water wordt zowel metaal (het blok) als de motorolie gekoeld. Vreemd genoeg liep de olietemperatuur tijdens de rit naar Duitsland hoger op dan die van het koelwater: koelwater max 95 graden (prima), olie max 130 graden (helemaal niet prima).

Dus eerst de olietemperatuursensor gecheckt in kokend water …

… en daar was (helaas) niks mis mee: 100 graden bij kokend water.

Helaas, want een defecte sensor vervangen zou de snelste en goedkoopste oplossing zijn geweest. Maar zoals jullie intussen weten, werkt dat niet bij dit project. ;)

Via koelingexpert Chris Jansen kwam ik in contact met Jaap Torenvlied, van de firma Blaak in Heinenoord. Hij adviseerde me een apart oliekoelsysteem te installeren op de motor. Ik zag daar de noodzaak van in, en tegelijkertijd is dit horror want: wat betekent dit voor het design?

Via koelingexpert Chris Jansen kwam ik in contact met Jaap Torenvlied, van de firma Blaak in Heinenoord. Hij adviseerde me een apart oliekoelsysteem te installeren op de motor. Ik zag daar de noodzaak van in, en tegelijkertijd is dit horror want: wat betekent dit voor het design?

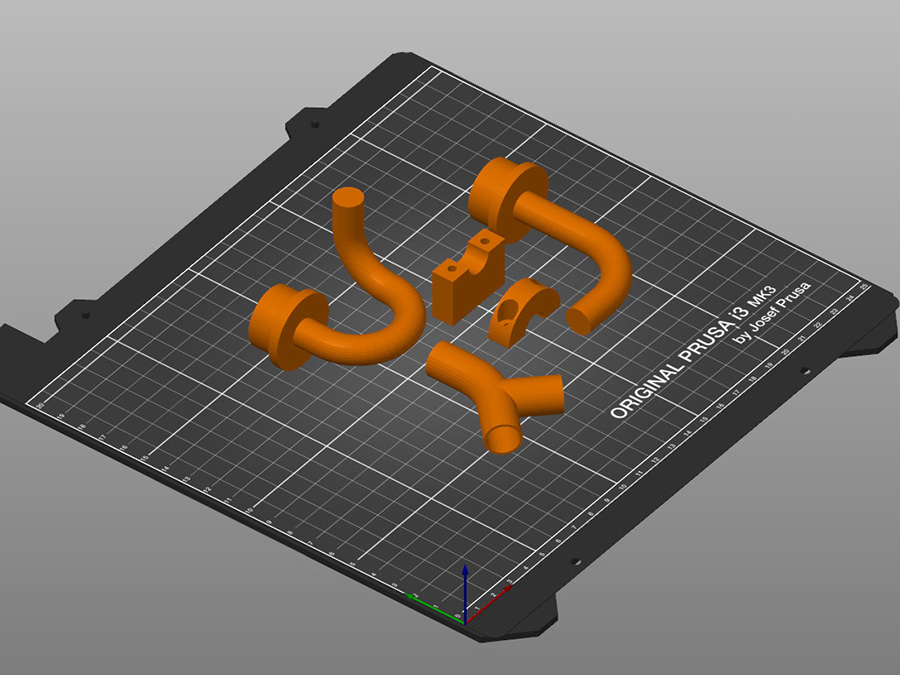

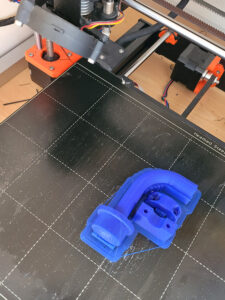

Uiteindelijk koos ik er voor om fysiek te gaan werken: dat geeft toch een duidelijker beeld van het geheel.

Uiteindelijk koos ik er voor om fysiek te gaan werken: dat geeft toch een duidelijker beeld van het geheel.

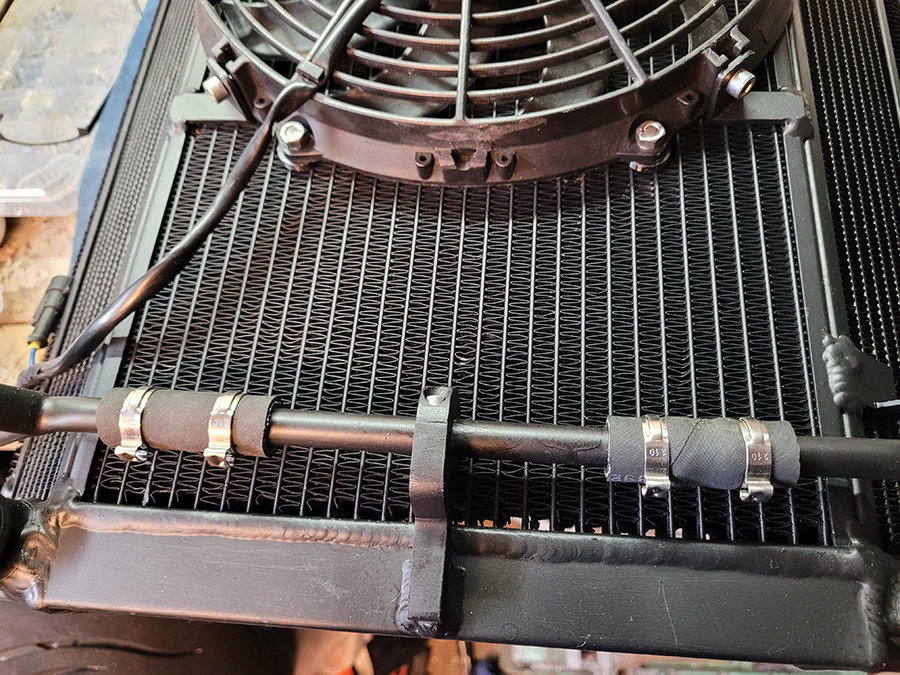

Een logische plek bleek links en rechts naast de waterkoeler: vol in de rijwind, slank en prettig symmetrisch. :)

Ik overwoog een derde koelbuis óp de waterkoeler te plaatsen maar uiteindelijk sneuvelde dat idee: de hoeveelheid rijwind zou op die plek, achter de onderste kroonplaat, minimaal zijn. En ik wilde geen verwarmde lucht onder de tank blazen.

Ik overwoog een derde koelbuis óp de waterkoeler te plaatsen maar uiteindelijk sneuvelde dat idee: de hoeveelheid rijwind zou op die plek, achter de onderste kroonplaat, minimaal zijn. En ik wilde geen verwarmde lucht onder de tank blazen.

Door de buisjes zo te buigen – en dus niet onder de waterkoeler te laten lopen – verlies ik geen grondspeling bij drempels.

… en trof daar een prachtige werkplaats aan in een oud pand. Met mannen die het ambacht van autorestauratie (specialiteit: koeling) nog helemaal beheersen.

Links Jaap junior, rechts Jaap senior. Echt een familiebedrijf waarin het ambacht wordt overgedragen, hoe mooi is dát? :)

Mooie lasjes van Bart Brouwer, onderzijde …

Mooie lasjes van Bart Brouwer, onderzijde …

Chris Jansen nam die taak op zich, met speciale radiatorlak. Eerst de waterkoeler …

Chris Jansen nam die taak op zich, met speciale radiatorlak. Eerst de waterkoeler …

Thuis ontdekte ik een klein montageprobleempje: de uitgaande leiding bleek exact op de framebuis gericht.

Thuis ontdekte ik een klein montageprobleempje: de uitgaande leiding bleek exact op de framebuis gericht.

Beide helften van het koelsysteem worden verbonden met korte slangen. Dit vereenvoudigt de montage en vangt ook temperatuurverschillen op (uitzetten, krimpen), wat de levensduur vergroot. Ik koos voor zogenaamde ‘1-oorklemmen’; deze ogen veel subtieler dan gewone slangklemmen.

Helaas bleken deze klemmen de oliedruk niet te weerstaan; ik ga nog op zoek nog naar een alternatief, mogelijk 2-oor slangklemmen.

Voordeel van deze mislukking: het toonde aan dat de olie daadwerkelijk alle leiding bereikt, en dat er druk wordt opgebouwd. Altijd positief blijven denken. ;)

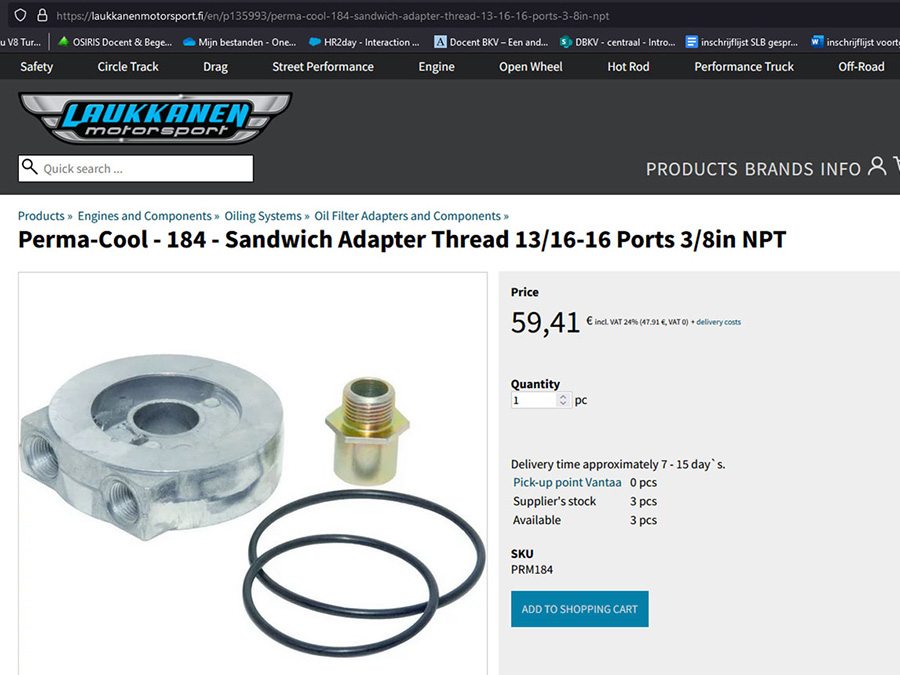

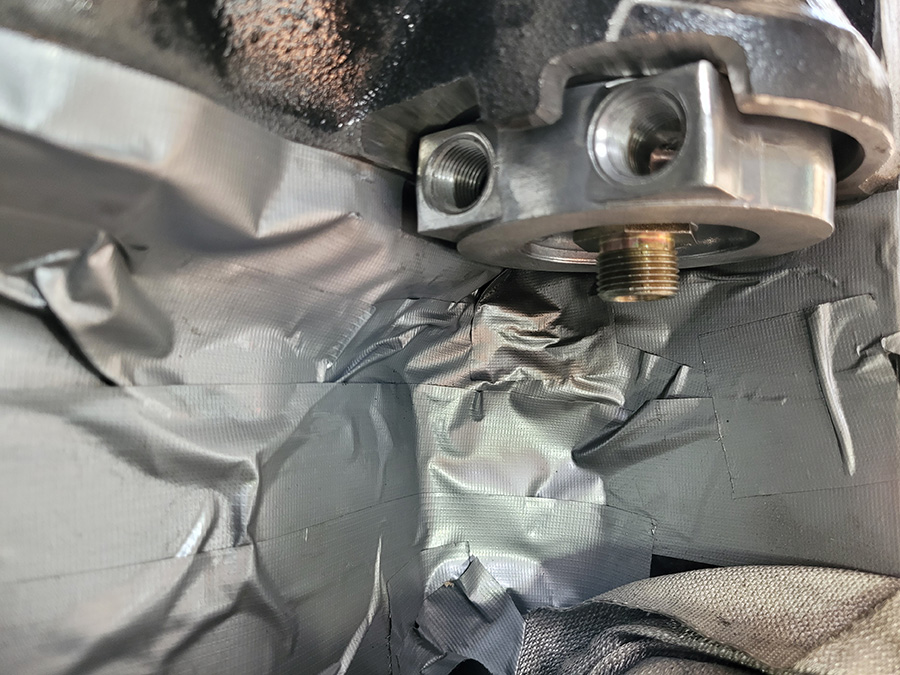

Je vraagt je natuurlijk al een hele tijd af hoe die olie aan- en afgevoerd wordt, toch? Daarvoor monteerde ik een adapterplaat die tussen motorblok en oliefilter geplaatst wordt, als een omleiding in het oliesysteem dat vanaf nu via het koelsysteem loopt.

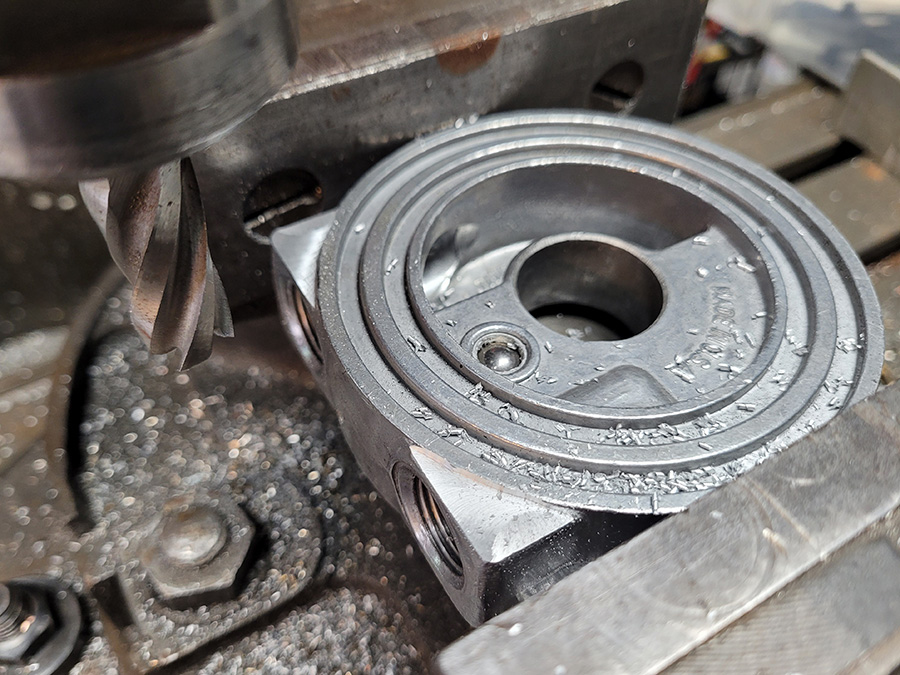

Dus wijzigde ik de schroefdraad naar de voor normale stervelingen onbegrijpelijke Amerikaanse standaard ¾-16UNF.

Dus wijzigde ik de schroefdraad naar de voor normale stervelingen onbegrijpelijke Amerikaanse standaard ¾-16UNF.

Ook het gietijzeren blok kreeg twee noodzakelijke inkepingen. Vooraf plakte ik alles af om beschadigingen aan de lak te voorkomen van rondvliegend staal.

Dan nu: Het Laatste Issue. :)

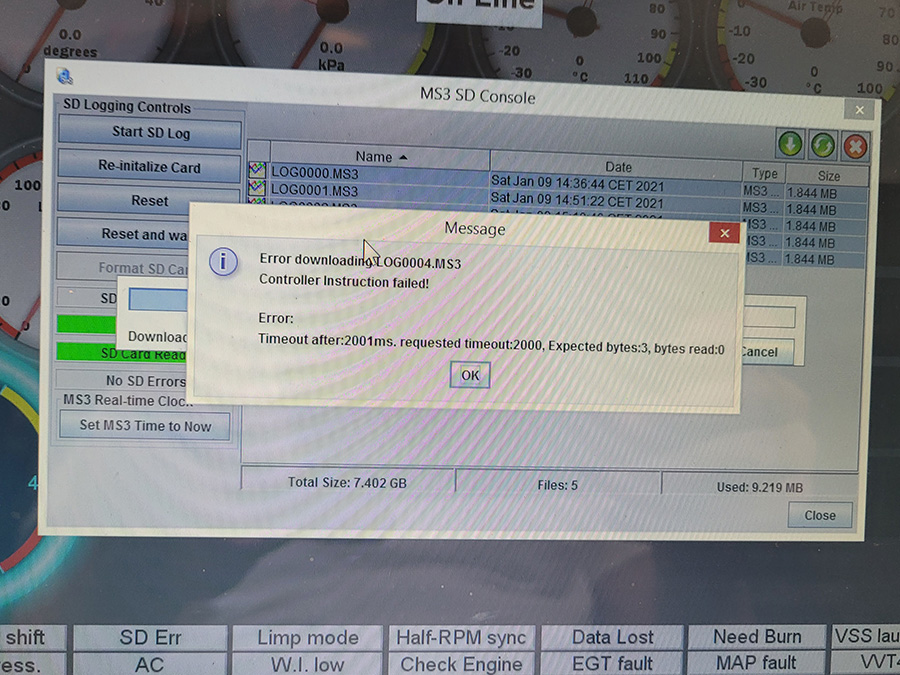

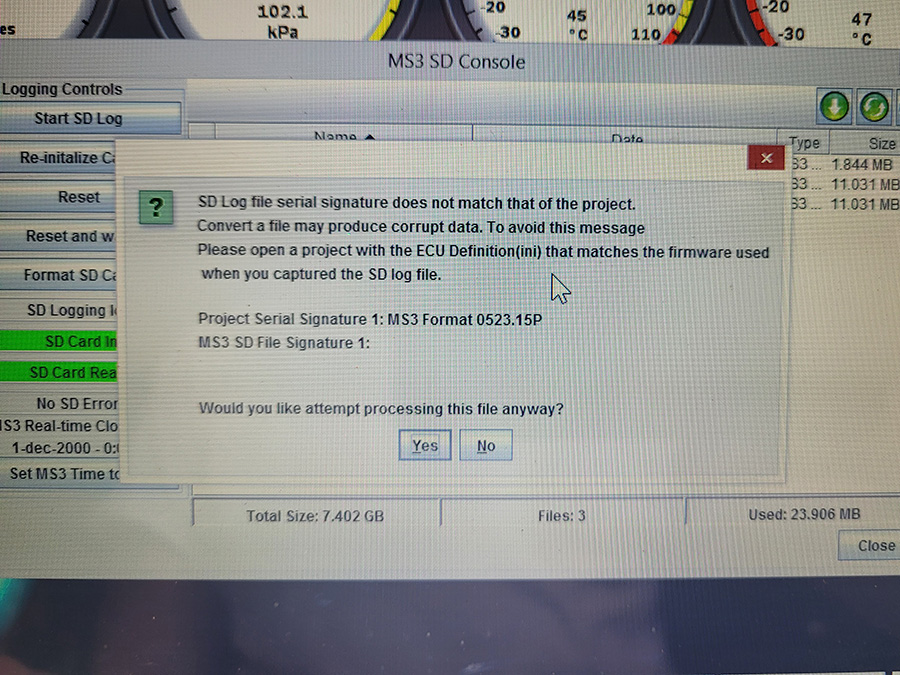

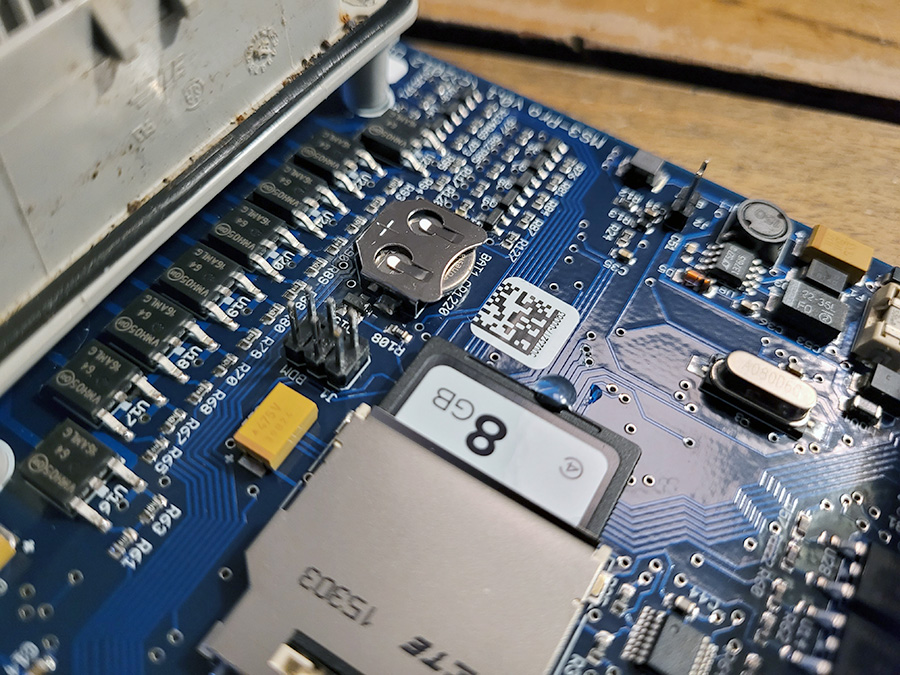

Mijn motormanagement systeem kan dataloggen. Dat betekent dat alle gegevens van de motor tijdens een rit worden opgeslagen op een interne SD kaart zodat je, na de rit, info van elke sensor kunt uitlezen. Erg waardevolle info om problemen te verhelpen én om ze te voorkomen.

Helaas werkte dat systeem niet: er verscheen een onbegrijpelijke foutmelding tijdens het uitlezen.

Het logging-systeem bleek behoorlijk van slag, en met Google, motorfora en zelfs ChatGPT kwam ik geen steek verder.

Dus vroeg ik Peter Scheepers, als Master of Electronics, om mee te denken.

Hij wees mij op een knoopcel in het computersysteem waarvan ik het bestaan niet kende. Die bleek inderdaad leeg, en dat veroorzaakte de storingen.

Je zou toch denken dat een dergelijk geavanceerd systeem wat alles meldt ook een lege batterij zou kunnen melden. Maarrr: check! :)

En nu? Wachten tot alle winterzout van de weg geregend is en een mooie lentedag aanbreekt. Zodat ik de vele verbeterde punten in de praktijk kan testen.

Wish me luck! :)