Welkom bij de tiende V8 update! :)

Welkom bij de tiende V8 update! :)

De tijd vliegt: de vorige update was april 2017, bijna anderhalf jaar geleden. Ik heb uiteraard niet stil gezeten — dat doe ik nooit — dat zul je zien in dit bericht.

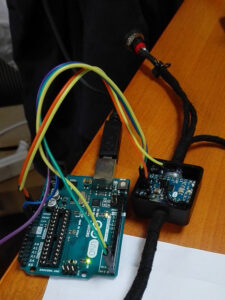

31 Maart 2017 bezocht ik Technica, dé wereldberoemde elektronicawinkel van Nijmegen en verre omstreken. Ik koop daar sinds meer dan dertig jaar alles wat met lampjes en schakelingen te maken heeft.

Technica is sinds enige tijd in nieuwe handen, en wel in die van Marc van Blijderveen, een enthousiaste en zeer vaardige elektronica-expert. Ik kwam met hem in gesprek over het ontwikkelen van een waarschuwingssysteem voor mijn water-methanolinjectie: omdat de vloeistof zich in de dichte achterbrug bevindt, kan ik het niveau ervan niet checken. En een te laag niveau is niet wenselijk (lees: gevaarlijk) want als de motor water-methanol verwacht en het komt niet, kan het blok in een oogwenk zwaar beschadigen.

Technica is sinds enige tijd in nieuwe handen, en wel in die van Marc van Blijderveen, een enthousiaste en zeer vaardige elektronica-expert. Ik kwam met hem in gesprek over het ontwikkelen van een waarschuwingssysteem voor mijn water-methanolinjectie: omdat de vloeistof zich in de dichte achterbrug bevindt, kan ik het niveau ervan niet checken. En een te laag niveau is niet wenselijk (lees: gevaarlijk) want als de motor water-methanol verwacht en het komt niet, kan het blok in een oogwenk zwaar beschadigen.

… verbeterde Marc de software nog een beetje en verliep de test succesvol.

Het systeem werkt nu als volgt: de beide spoelen tellen de pulsen en daarmee de hoeveelheid water-methanol dat de achterbrug verlaat. Zodra 80% van het totale volume is geteld, geeft de Arduino een signaal naar het motormanagement dat het vloeistofniveau laag is. Op dat moment moet het testen (of rijden) stoppen en het systeem bijgevuld worden.

Op 18 september 2017 was de eerste testdag gepland. De eerste test met nieuwe motorblok, nieuw motormanagement, nieuwe kabelboom, nieuw inlaatspruitstuk, nieuwe bobines, verbeterd watermethanolsysteem, andere achterband, meer sensoren en nog veel meer nieuw en verbeterd. Afijn, zie update 9.

Het zou echter geen bijster succesvolle dag worden: slechts één van de vier lambda-sondes werkte en, zeker zo belemmerend …

19 oktober 2017: testdag! Het bepalen van TDC (Top Dead Center) nam veel tijd in beslag maar de meeste tijd ging helaas zitten in het configureren van de nieuwe oliedruksensor (r). We hebben de verschillende waarden ervan doorgemeten met de multimeter terwijl er een compressor en een drukmeter op aangesloten waren. Vervolgens maakte Niels in Excel een spreadsheet met 1.024 waarden die we in het motormanagement konden ingeven. En wég was de dag.

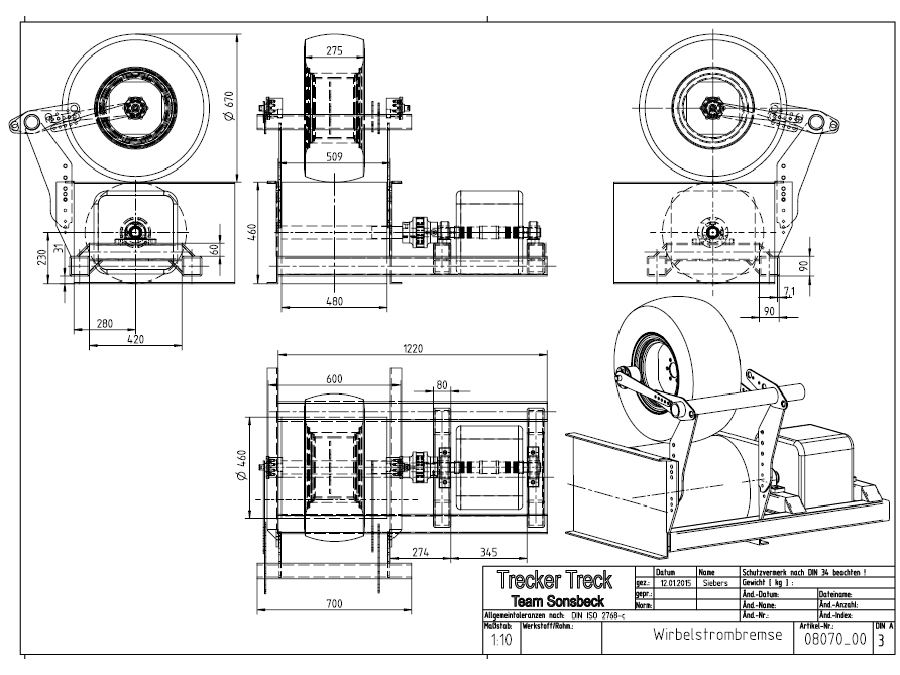

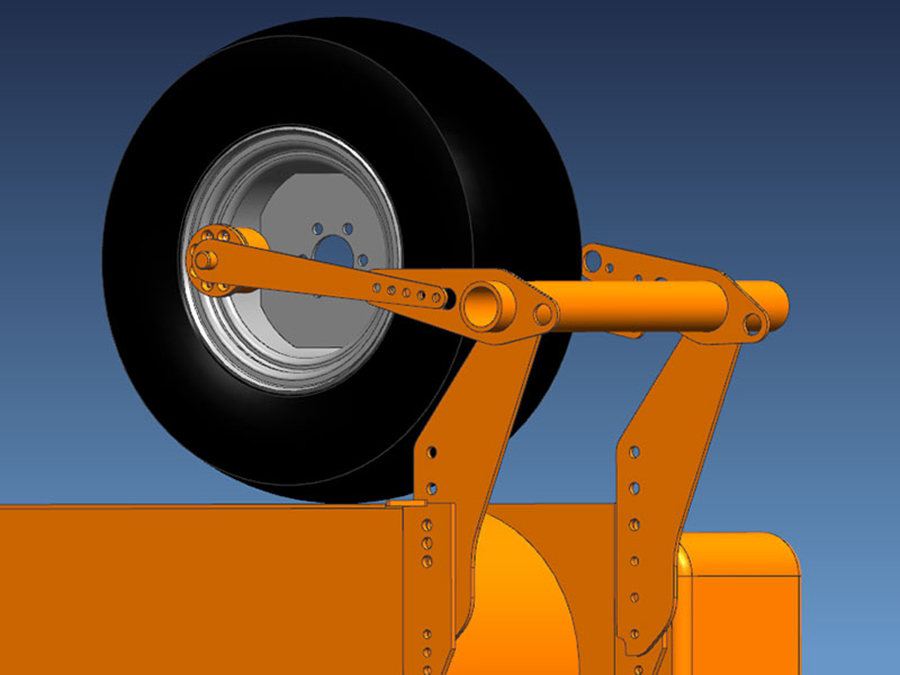

Hij tekende de constructie die moet voorkomen dat de motor tijdens het testen naar voren kan schieten en dwars door de achterwand van de testruimte knalt. Een dergelijke situatie zou zich kunnen voordoen als de voorvork breekt door de voorwaartse kracht van de motor: het achterwiel verplaatst zich dan van de rol naar het statische deel van de bank, met alle gevolgen van dien.

Zoals gezegd: de motor kon niet meer naar voren maar blijkbaar nog wel naar boven: zie het glimmende oppervlakte van de band. De motor accelereerde zo snel dat de band te weinig grip had op de rol van de testbank. Daardoor maten we slechts 250pk aan het achterwiel. Ook de hoge temperatuur van de band bevestigde ons vermoeden. Werk aan de winkel.

Zoals gezegd: de motor kon niet meer naar voren maar blijkbaar nog wel naar boven: zie het glimmende oppervlakte van de band. De motor accelereerde zo snel dat de band te weinig grip had op de rol van de testbank. Daardoor maten we slechts 250pk aan het achterwiel. Ook de hoge temperatuur van de band bevestigde ons vermoeden. Werk aan de winkel.

Als intermezzo heb ik in de wintermaanden een hydraulische hefbrug gebouwd. Ik besloot er zelf een te bouwen omdat een fatsoenlijke hefbrug die zware motoren als de mijne (530+ kg) kan tillen rond de 2.000 Euro kost. Voor dat geld bouw ik er zelf een. En dat is natuurlijk ook veel leuker.

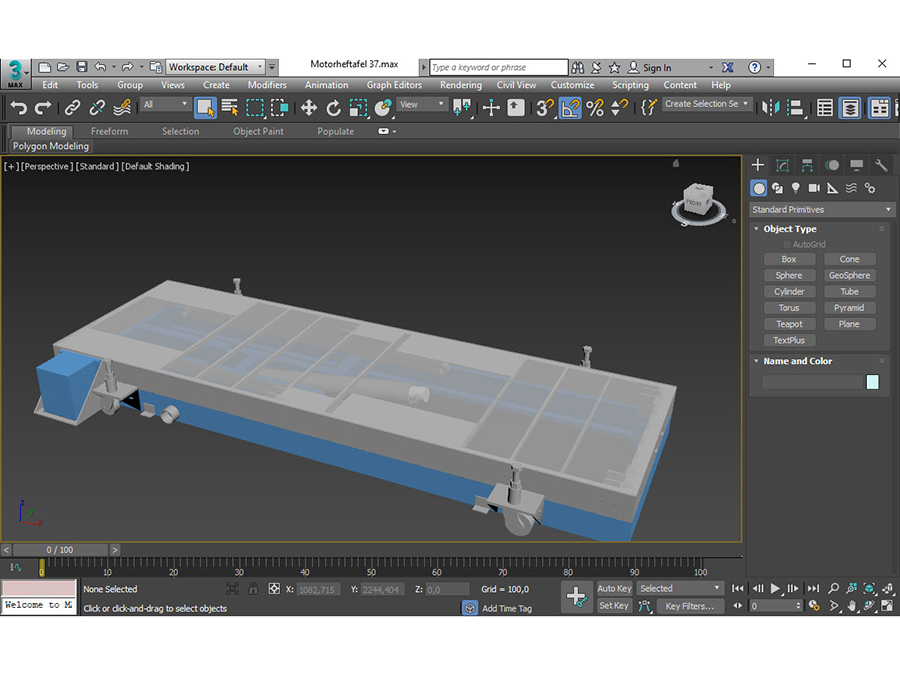

Dus concepten bekeken op internet, en uiteindelijk zelf een brug met dubbele schaar ontworpen.

De eerste test vond plaats met trottoirbanden en betontegels: eens kijken wat de brug tillen kan. Dat verliep vlekkeloos. Zie filmpje.

Hierin zie je ook het rolsysteem van de brug: met een koevoet til ik de brug eerst op, en vervolgens draai ik de zwenkwielen naar beneden.

Ik heb vervolgens alle delen laten stralen en poedercoaten bij de firma Teuwsen in Kranenburg. Prima werk voor een goede prijs.

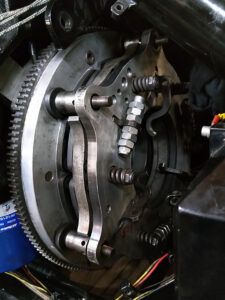

Toen Peter bij de laatste test de rem van de testbank inzette, eindigde de dag in een vonkenregen: daar was zonder twijfel iets stuk gegaan.

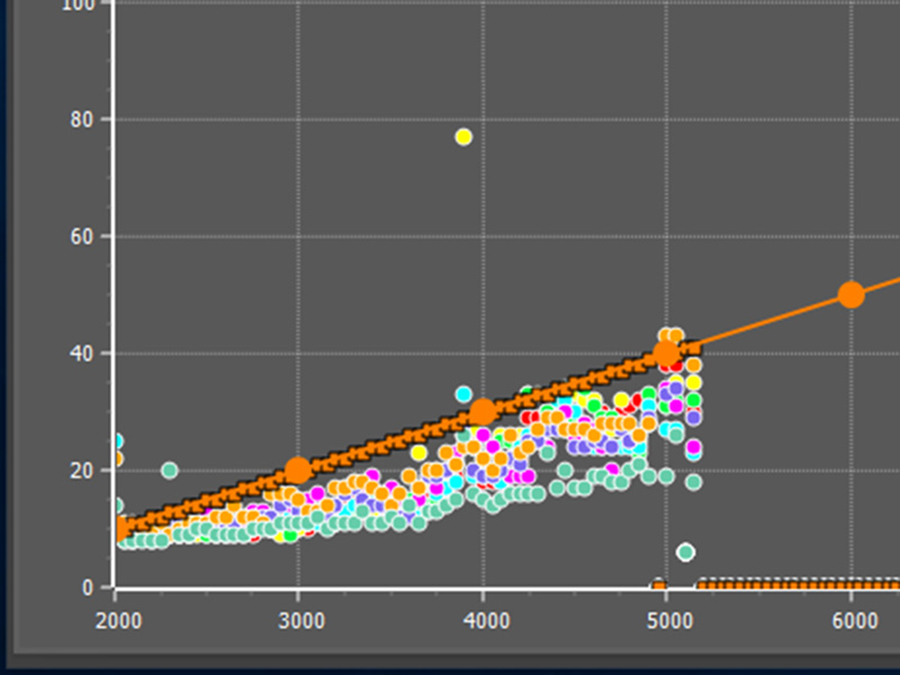

Het goede nieuws die dag was het resultaat van de voorlaatste test:

400,3 pk aan het achterwiel bij een koppel van 537,9 Nm en 1,09 bar turbodruk. Voor het eerst door de 400 pk grens gebroken! :)

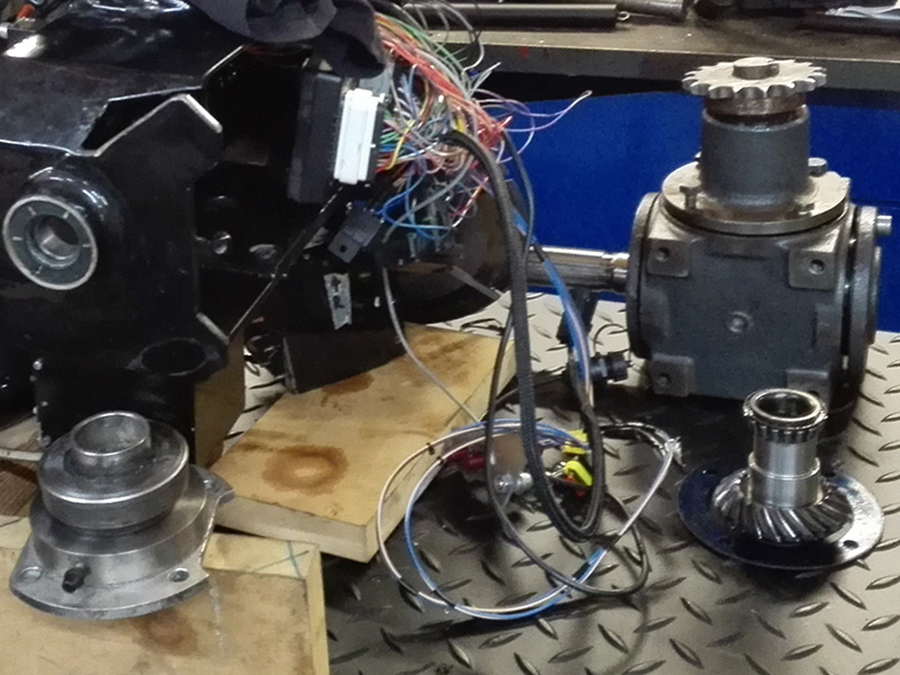

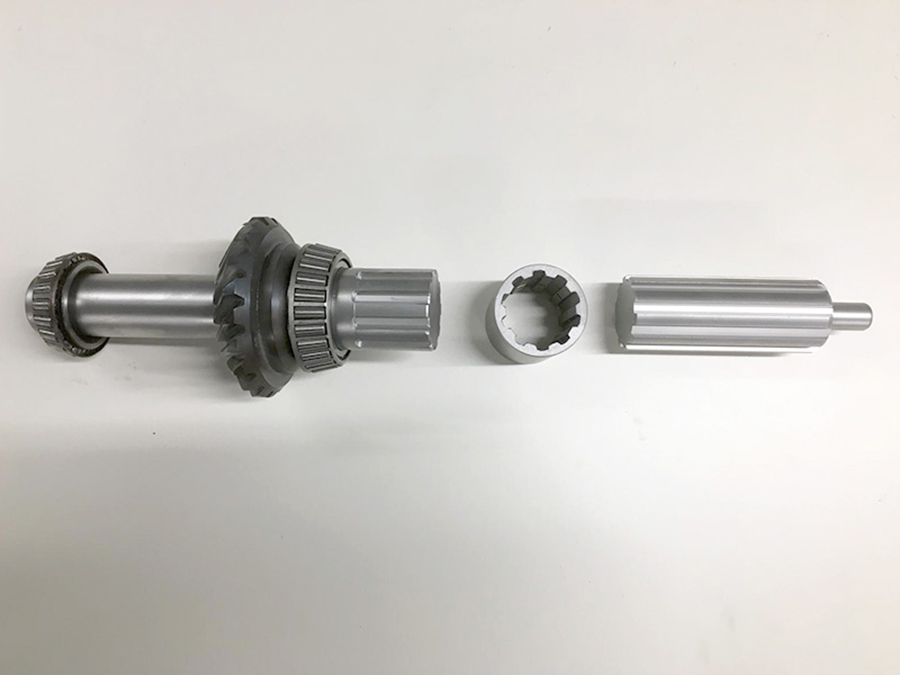

Ik ging intussen zelf aan de slag met de koppeling. Hiervan waren de zogenaamde ‘clutch buttons’ versleten. Op deze stalen cilindertjes zetten de zes centrifugaalarmen zich af, om zodoende de koppeling samen te drukken.

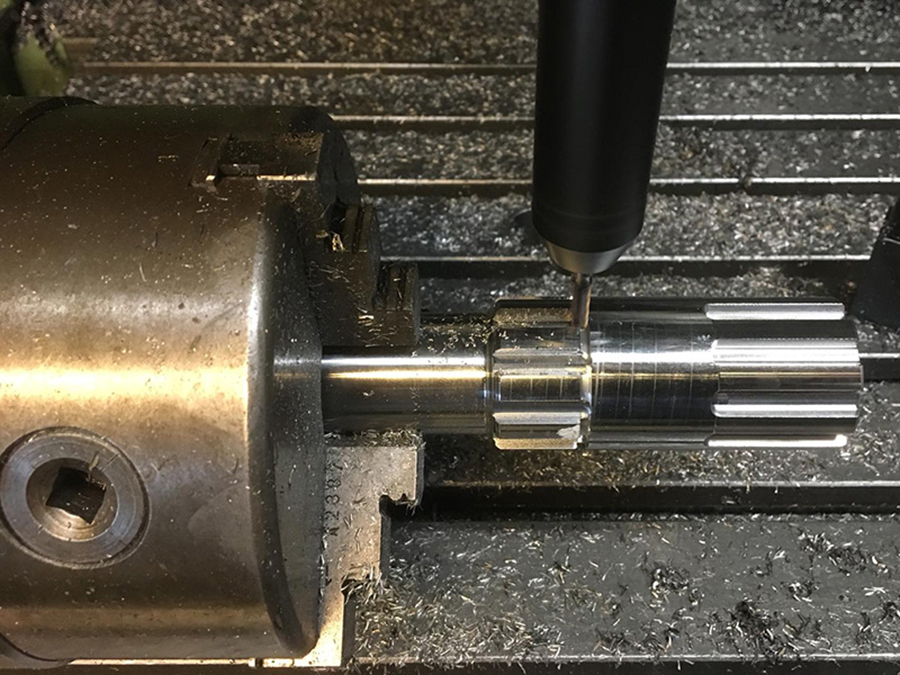

Ik draaide de busjes van staalsoort C45, wat erg taai is, en hardde ze met vuur en olie. Uiteindelijk heb ik toch afgezien van harden omdat dit het staal te bros maakt.

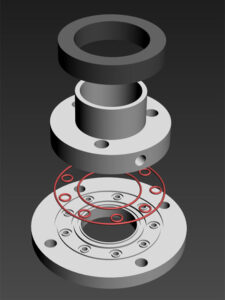

Testopstelling, met koppelingsveren.

… en noteren. En daarna tekenen. En daarna fabriceren. En daarna monteren. En daarna testen. En daarna tevreden zijn. Of niet tevreden zijn en verbeteren. En testen. Trial and error tot het bittere eind. The story of this project.

… en noteren. En daarna tekenen. En daarna fabriceren. En daarna monteren. En daarna testen. En daarna tevreden zijn. Of niet tevreden zijn en verbeteren. En testen. Trial and error tot het bittere eind. The story of this project.

Eerste stappen: de koppeling en de haakse overbrenging inbouwen, testen en instellen. Om daarna weer verder te gaan met het tunen voor meer pk’s en koppel.

Om kort te gaan: wordt hier vervolgd.