Welkom bij update 11!

Ik was de vorige geëindigd met ‘eerste stappen: de koppeling en de haakse overbrenging inbouwen, testen en instellen. Om daarna weer verder te gaan met het tunen voor meer pk’s en koppel.’ En zo geschiedde.

Het oude voortandwiel was slechts met een enkele spie gezekerd, en dat vertrouwden we niet met het grote koppel van de motor. Op internet vond ik kettingwielen SE3416 met geharde tanden …

… die behoorlijk nabewerkt moesten worden. Ik draaide het tandwiel af zodat deze de juiste dikte had, Jurriën draadvonkte het hart eruit zodat deze perfect over de uitgaande as kon schuiven, en Joe Hillers draaide de geharde tanden af van 11,1mm naar 9,525mm zodat ze op m’n 630 dragrace-ketting pasten.

Heel wat nabewerking dus heb ik dit maar direct bij drie tandwielen gedaan zodat ik een paar jaar vooruit kan

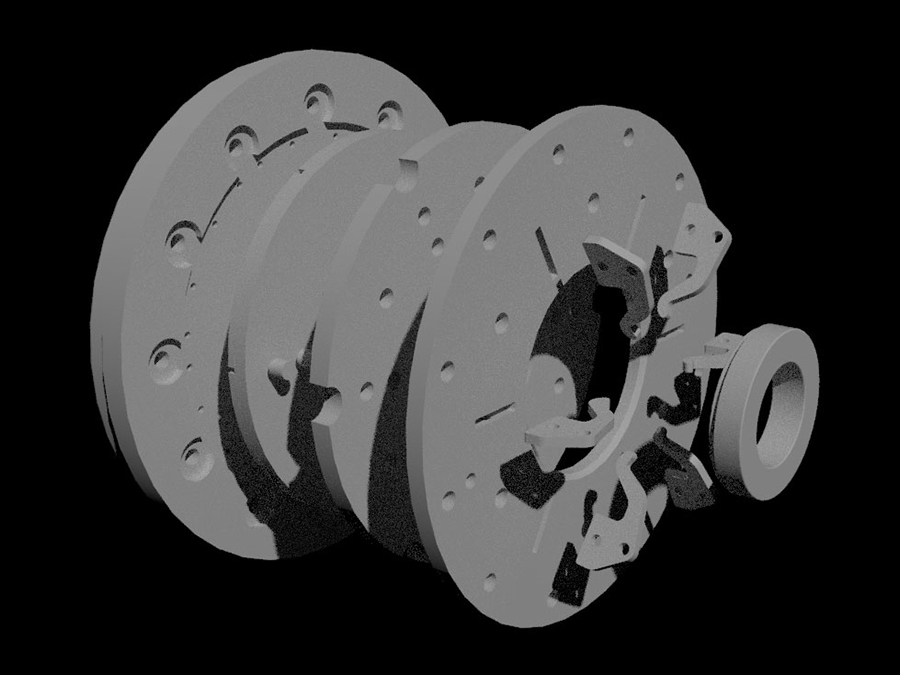

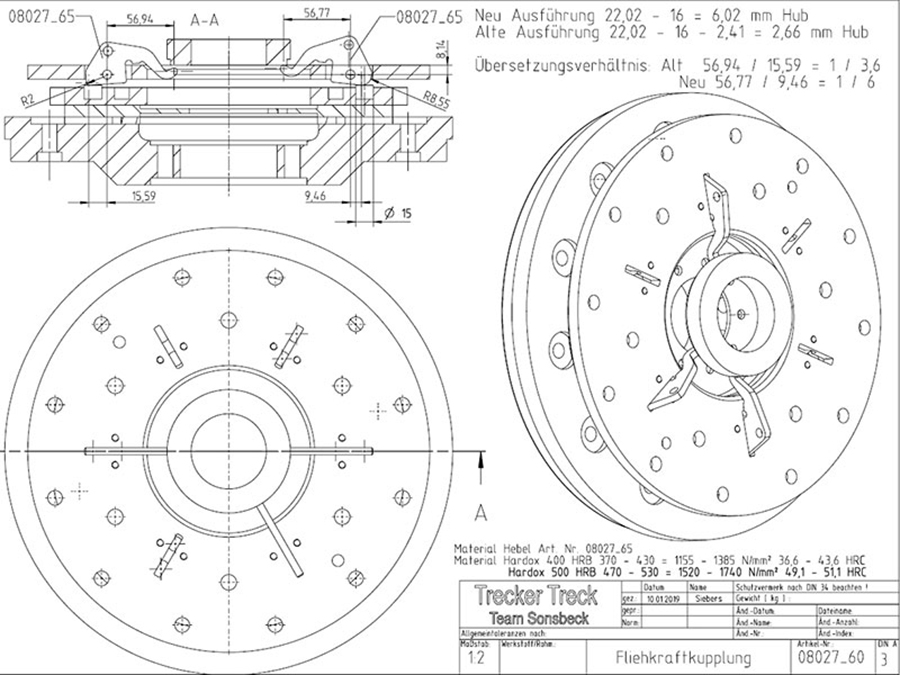

Dit vraagt wel even om wat toelichting: tot nu toe kneep je het koppelingshandvat in om de verbinding tussen motorblok en achterwiel te versterken, en je hielp daarmee de centrifugaalkracht van de koppelings-armpjes om de koppingsplaat nog vaster te drukken. Dat is niet ideaal omdat het tegengesteld is aan de werking van een normale auto- of motorfiets-koppeling: hierbij verzwak je juist de verbinding tussen motorblok en wielen.

In noodsituaties kan dat leiden tot een verkeerde reflex: je versterkt de verbinding door de koppelingshendel intrekken, wat je in een dergelijk geval juist niet wilt.

In de nieuwe versie verbreek je de verbinding tussen motorblok en achterwiel. Dit is veel veiliger omdat de koppeling nu niet de centrifugaal-krachten helpt maar juist de verbinding tussen blok en achterwiel verkleint.

8 januari 2019: eerste testdag van de nieuwe koppeling, drukgroep en haakse overbrenging. Rechts op de foto: Josef Siebers, het brein achter het nieuwe koppelingsconcept.

We testten niet op de dyno maar omdat we het achterwiel vrij wilden zien draaien zonder tegendruk van de rol. En hadden rijkelijk mogelijkheden om de koppeling in te stellen: veersterkte en voorspanning drukveren, speling van de koppelings-plaat en centrifugaalgewicht.

Helaas bleken de uiteinden van de armpjes na de eerste test al helemaal versleten, van een ronding naar een vlak van maar liefst 6,5mm breed. Het gebruikte materiaal, S700MC, was niet hard genoeg. Lastig om een staalsoort te vinden die én hard is (dus: slijtvast) maar niet zo hard dat het bros wordt, en afbreekt. Na overleg met de leverancier kwamen we uit op Hardox 500 dat ruim drie keer zo hard is maar desondanks niet bros.

Helaas bleken de uiteinden van de armpjes na de eerste test al helemaal versleten, van een ronding naar een vlak van maar liefst 6,5mm breed. Het gebruikte materiaal, S700MC, was niet hard genoeg. Lastig om een staalsoort te vinden die én hard is (dus: slijtvast) maar niet zo hard dat het bros wordt, en afbreekt. Na overleg met de leverancier kwamen we uit op Hardox 500 dat ruim drie keer zo hard is maar desondanks niet bros.

Met vernieuwde, hardere armpjes en gefixeerde asjes testten we op 25 februari. Tijdens deze test begrepen we niet waarom er zoveel centrifugaalgewicht aan de armpjes moest worden gehangen: mogelijk dat de koppelingsplaat niet helemaal vlak was en daardoor weinig contact-oppervlakte had? Verder zagen we onbalans in het achterwiel. Dus weeer alles uit elkaar.

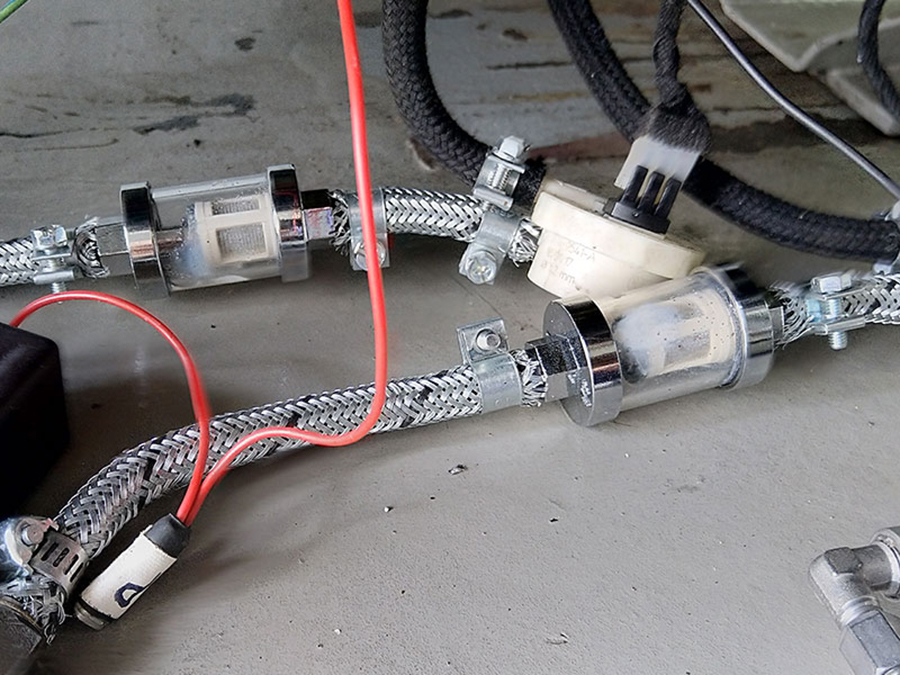

Mei 2019 nam ik het water-methanol injectiesysteem nog maar eens onder de loep: bij het purgen (= leegpompen) bleek namelijk dat er kleine zwarte rubberresten in de opvangflessen zaten. Omdat methanol een erg agressief goedje is, was er vermoedelijk in de loop der tijd wat rubber opgelost van de slangen, hoewel deze er tegen bestand zouden moeten zijn. Verontreiniging kan de spuitkoppen van het systeem verstoppen en dat is foute boel.

Mei 2019 nam ik het water-methanol injectiesysteem nog maar eens onder de loep: bij het purgen (= leegpompen) bleek namelijk dat er kleine zwarte rubberresten in de opvangflessen zaten. Omdat methanol een erg agressief goedje is, was er vermoedelijk in de loop der tijd wat rubber opgelost van de slangen, hoewel deze er tegen bestand zouden moeten zijn. Verontreiniging kan de spuitkoppen van het systeem verstoppen en dat is foute boel.

Half augustus: twee testdagen. Na zoveel vernieuwingen en verbete-ringen waren de ‘hopes high’. Helaas was de eerste dag er eentje vol tegenslagen: lekkage in het water-methanolsysteem, de zoveelste gesneuvelde lambda-sensor, en koppelingsslip; dat laatste hadden we in de ‘oude’ versie van de koppeling niet. Oplossing: zwaardere centrifugaalgewichten.

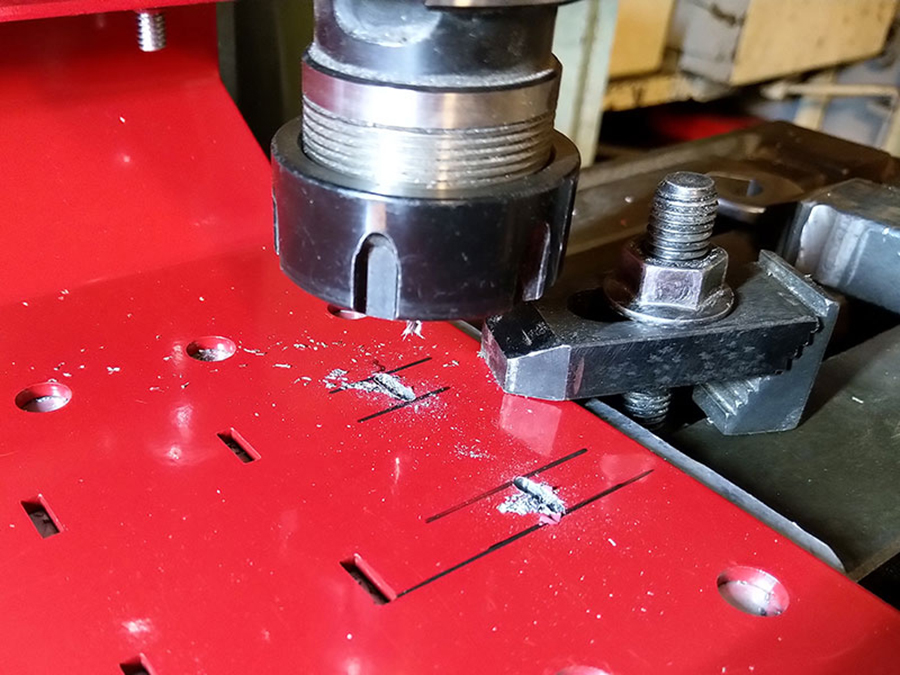

Dus naar de draaibank om centrifugaal-gewichten te draaien. Een klusje van niks zou je zeggen …

Volgende stap: omdat we de turbodruk telkens maar niet hoger kregen dan 1,2 bar besloten we om bij de volgende test met de compressor luchtdruk op beide wastegates te zetten. Hierdoor zouden deze permanent gesloten blijven en daarmee de uitlaatdruk maximaal naar de turbo’s leiden, en niet naar de uitlaat. Dit zou de inlaatdruk moeten verhogen, en daarmee de benzinetoevoer, en daarmee het vermogen.

We overwogen om, voor het eerst, lachgas in te zetten bij de volgende test. Ik had dit systeem jaren geleden gefabriceerd en het moest daarvoor eerst grondig gecheckt worden: ik perste de lachgasfles af op 100 bar om te zien of deze écht 100% afdichtte. Dat bleek niet het geval dus ik demonteerde en reviseerde de kraan.

We overwogen om, voor het eerst, lachgas in te zetten bij de volgende test. Ik had dit systeem jaren geleden gefabriceerd en het moest daarvoor eerst grondig gecheckt worden: ik perste de lachgasfles af op 100 bar om te zien of deze écht 100% afdichtte. Dat bleek niet het geval dus ik demonteerde en reviseerde de kraan.

De druktest van de slangen en de solenoid verliep ook in twee fases: na het vervangen van een slang was het systeem 100% gasdicht.

In tegenstelling tot een lekkage van benzine of methanol is een kleine lachgas-lekkage niet zo gevaarlijk; het kan je zelfs kortstondig in een goede stemming brengen. ;)

Maar die lol is dan snel voorbij: het gas is moeilijk verkrijgbaar en nogal prijzig.

“Zo doen wij dat!”

En het had effect … en hoe! Een positief effect en — hoe kan het ook bijna anders — een negatief effect. Positief: we weten nu dat we dubbel zoveel uitlaatdruk hebben dan inlaatdruk, en kunnen daaruit concluderen dat de turbo’s genoeg druk (= bar) leveren maar niet genoeg flow (= hoeveelheid), vermoedelijk omdat de turbines van de turbo’s te klein zijn voor mijn systeem.

Negatief: door de druk van 2,2 bar greep het boost safety system van het motormanagement in, wat resulteerde in een zogenaamde ‘backfire’ (= explosie) in het inlaatsysteem die de hele testruimte liet schudden; een ‘worst nightmare’ voor mij want dit had het inlaatspruitstuk kunnen laten scheuren, en erger.

Maar toch weer twee positieve conclusies: 1. dat gebeurde niet, en 2. we leven nog.

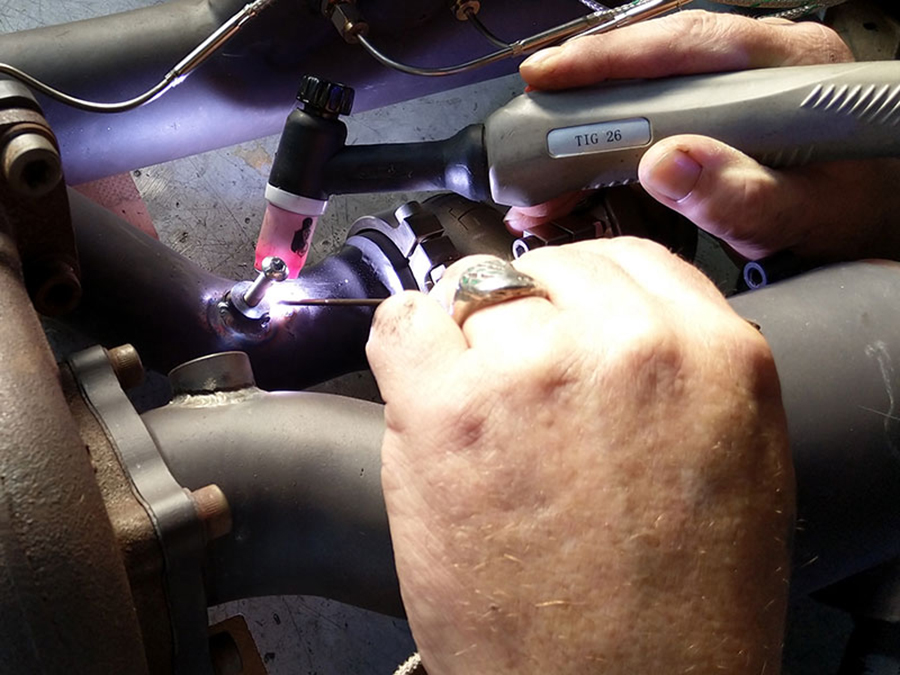

En nu? Gewoon, zoals altijd: doorgaan. Grotere turbinehuizen aan de turbo’s, in de hoop en verwachting daarmee meer flow te genereren, en daarmee meer vermogen.

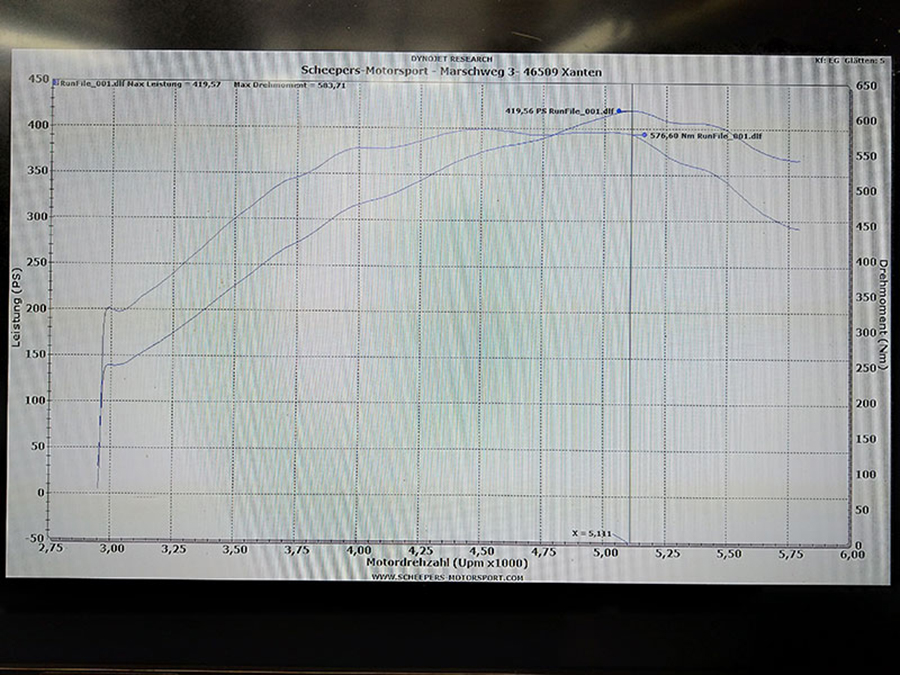

Want ja: 419 achterwiel-pk’s is mooi … maar niet genoeg.

Het is net als de gelijknamige hoofdpersoon in de film ‘Carrie’: gewoon nooit opgeven. ;)

Wordt hier vervolgd!