Welkom bij update 12, bijna drie jaar (!) na de vorige. Hoofdoorzaak van deze vertraging: het drama corona.

Welkom bij update 12, bijna drie jaar (!) na de vorige. Hoofdoorzaak van deze vertraging: het drama corona.

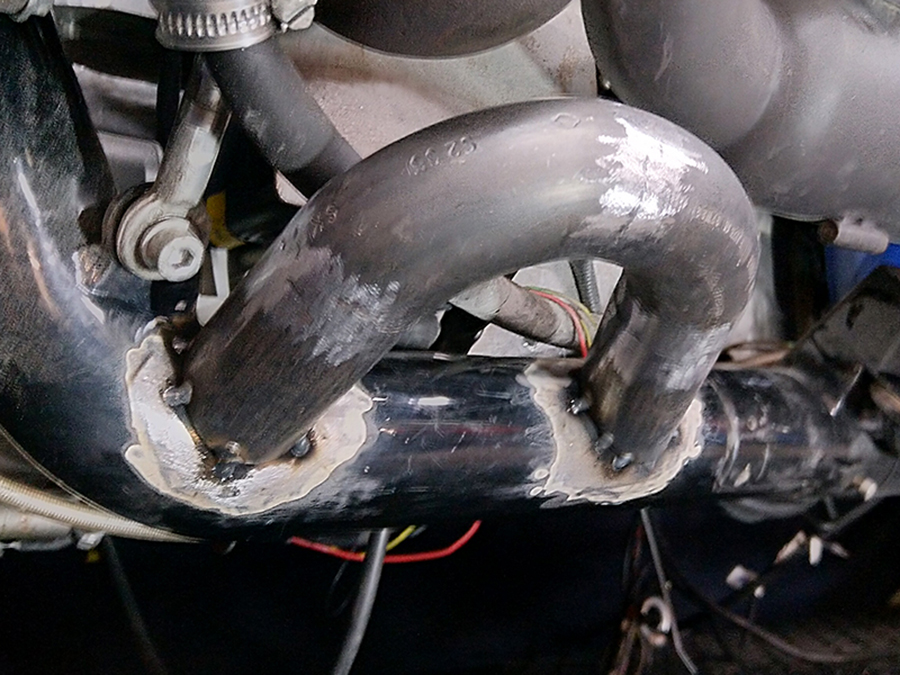

Ik was in update 11 geëindigd met een nogal gevaarlijke backfire. En met de blije constatering dat we nog leven, en dat de motor heel gebleven is, ook niet onbelangrijk.

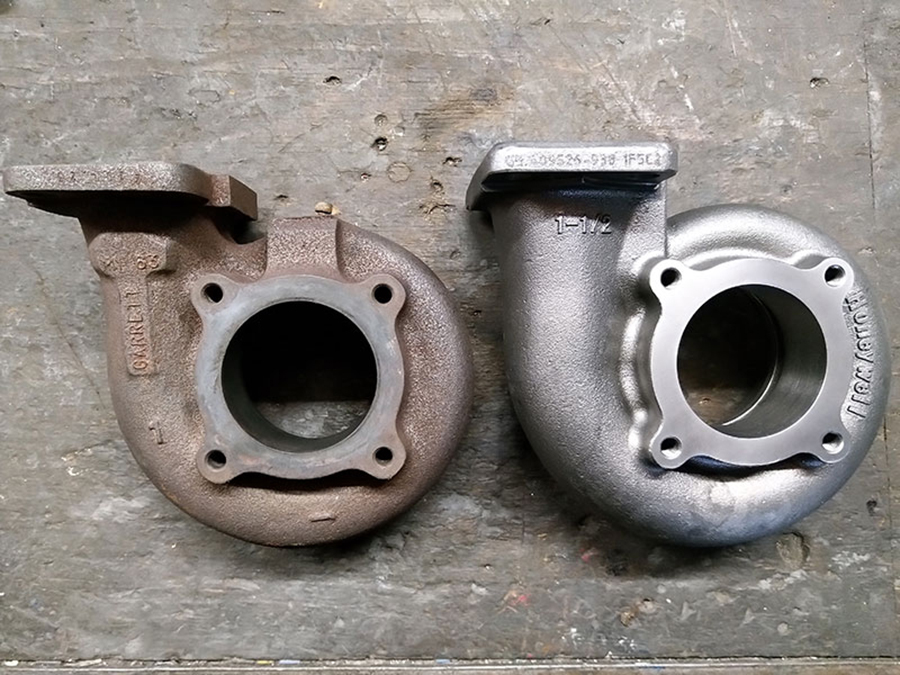

Om de flow van de uitlaten te vergroten, zochten we naar grotere turbinehuizen voor de turbo’s.

Beide turbinehuizen (links) zijn vergroot van .63 naar .82 A/R (rechts). De grotere doorgang veroorzaakt grotere flow en daardoor minder druk in het uitlaatspruitstuk.

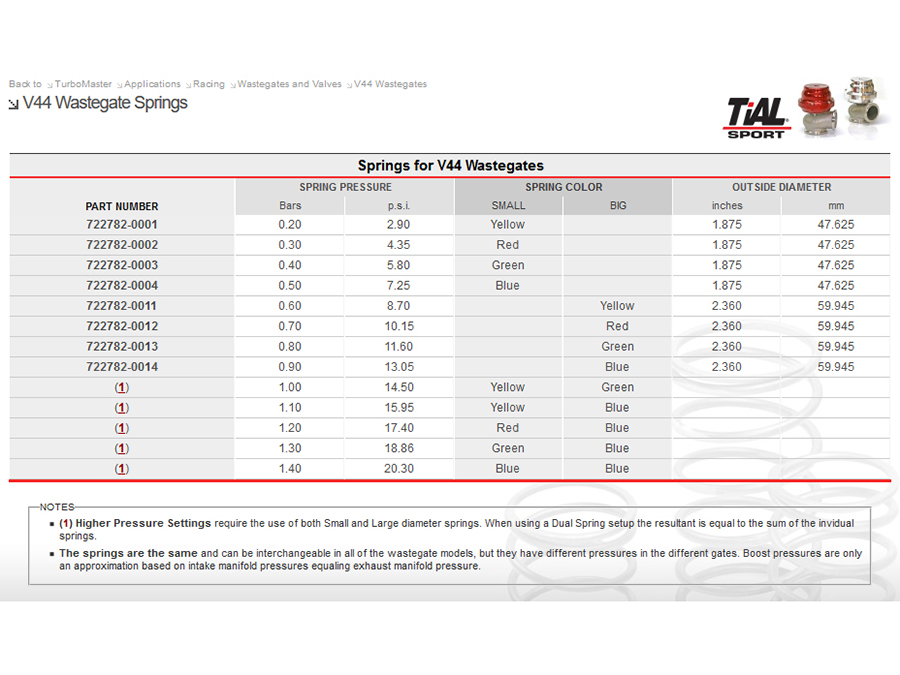

Links de smalle 0,2 bar veer, vervangen door de smalle 0,5 bar veer rechts.

Om nog beter te kunnen testen, heb ik ook twee brede 0,9 bar veren besteld. Door breed en smal te combineren, kunnen we verschillende wastegate-configuraties testen:

0,2 bar: geel smal;

0,5 bar: blauw smal;

0,9 bar: blauw breed;

1,1 bar: geel smal + blauw breed;

1,4 bar: blauw smal + blauw breed.

Links de smalle 0,2 bar veer, vervangen door de smalle 0,5 bar veer rechts.

Om nog beter te kunnen testen, heb ik ook twee brede 0,9 bar veren besteld. Door breed en smal te combineren, kunnen we verschillende wastegate-configuraties testen:

0,2 bar: geel smal;

0,5 bar: blauw smal;

0,9 bar: blauw breed;

1,1 bar: geel smal + blauw breed;

1,4 bar: blauw smal + blauw breed.

In mei ondernam ik, samen met Erwin, een tripje naar Marcel van corsa-novatuning.nl, omdat hij mijn NOS-fles kon vullen.

In mei ondernam ik, samen met Erwin, een tripje naar Marcel van corsa-novatuning.nl, omdat hij mijn NOS-fles kon vullen.

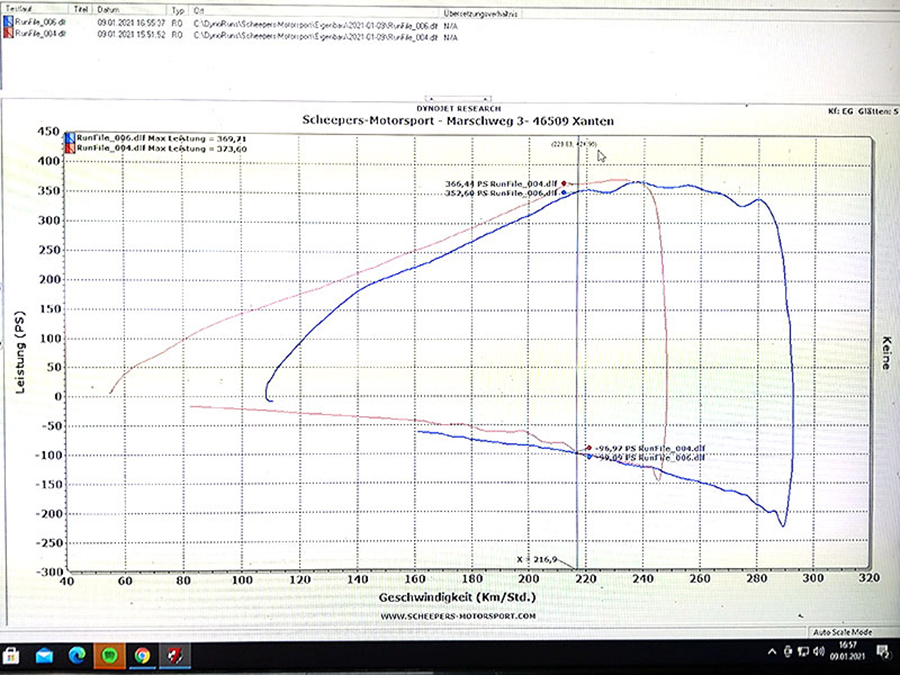

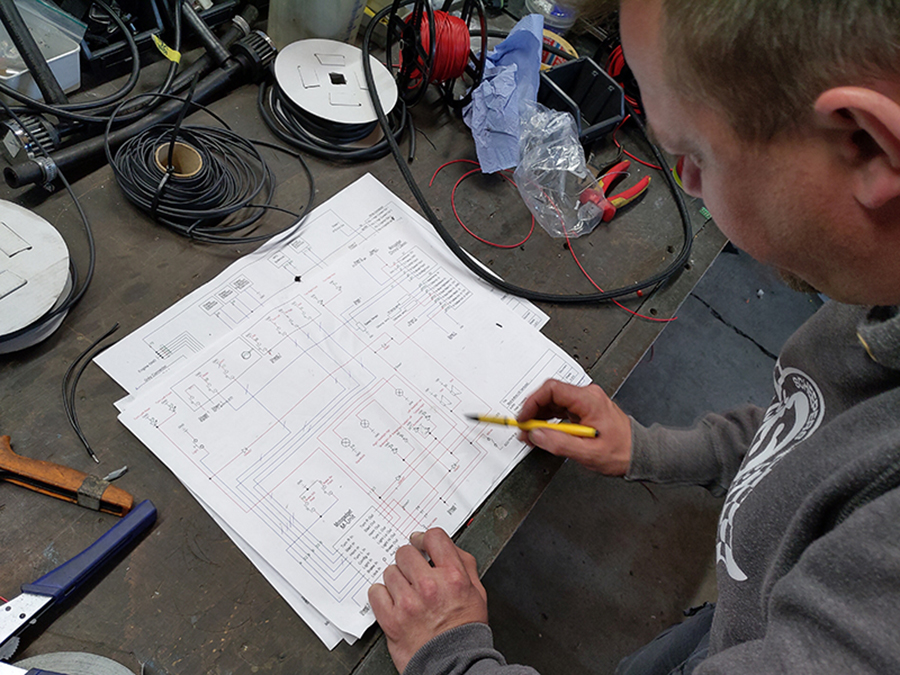

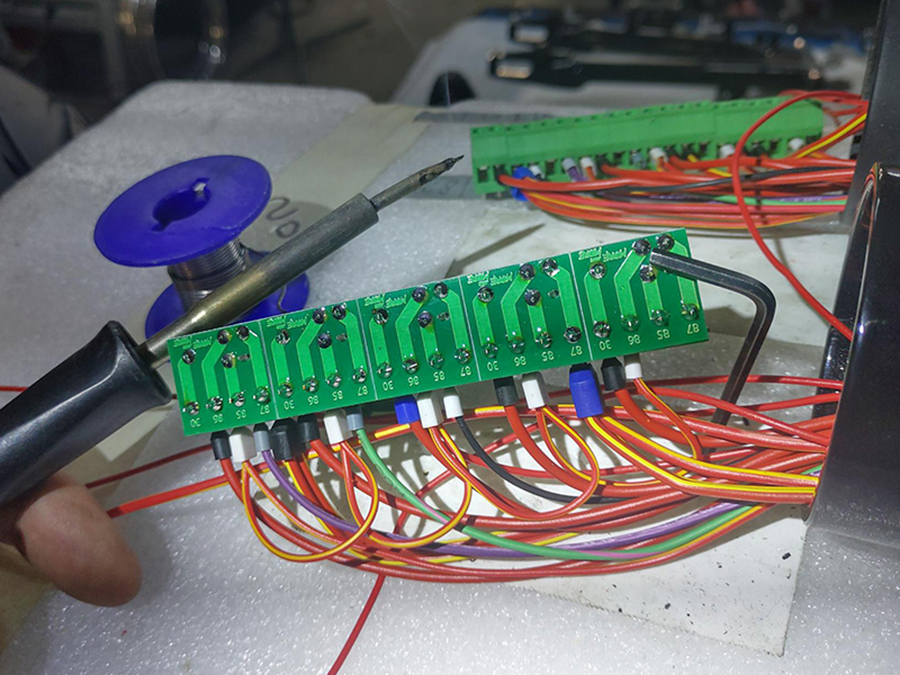

Tussen de lockdowns door brachten Peter Scheepers en ik hard- en software in gereedheid voor NOS.

Tussen de lockdowns door brachten Peter Scheepers en ik hard- en software in gereedheid voor NOS.

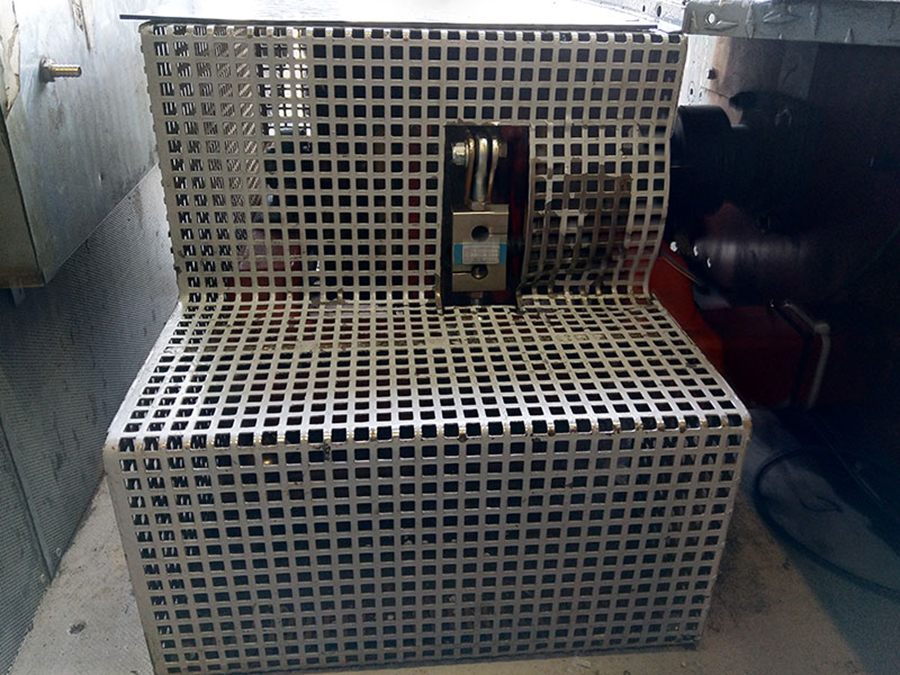

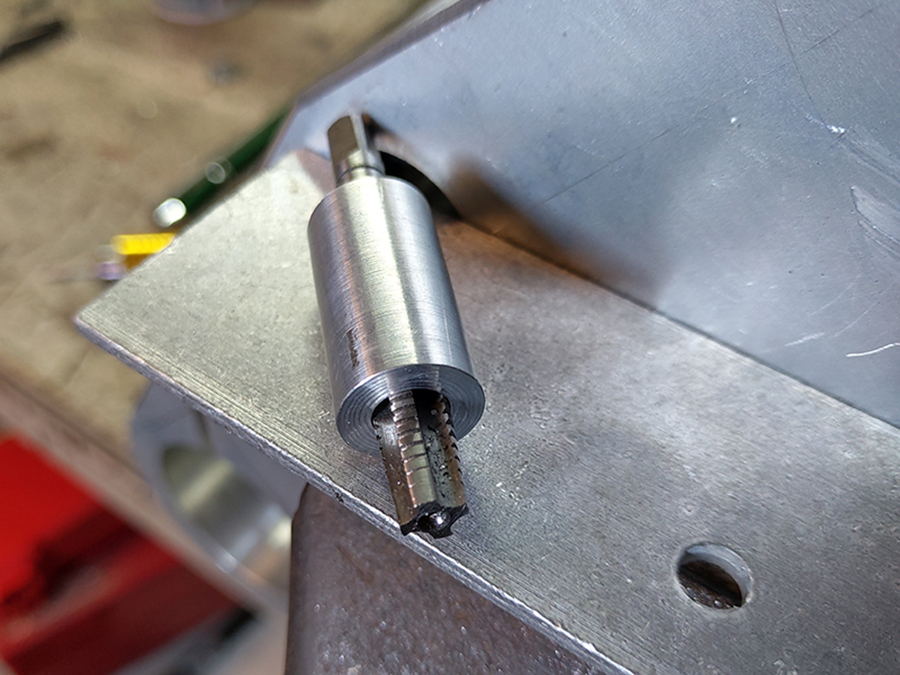

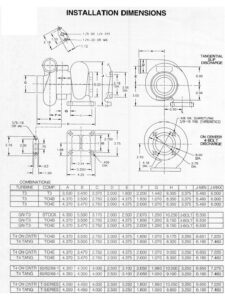

Na de vakantie gaven Peter en Knut de Dynojet-bank weer een upgrade: aan de grote rem werd een zogenaamde ‘Lastmessbolzen’ (loadcell) gemonteerd, die de remkracht zichtbaar maakt in het datalog. Dit is belangrijk omdat je daarmee een duidelijker beeld van het vermogen van de motor krijgt.

Beetje slijpwerk …

Na de vakantie gaven Peter en Knut de Dynojet-bank weer een upgrade: aan de grote rem werd een zogenaamde ‘Lastmessbolzen’ (loadcell) gemonteerd, die de remkracht zichtbaar maakt in het datalog. Dit is belangrijk omdat je daarmee een duidelijker beeld van het vermogen van de motor krijgt.

Beetje slijpwerk …

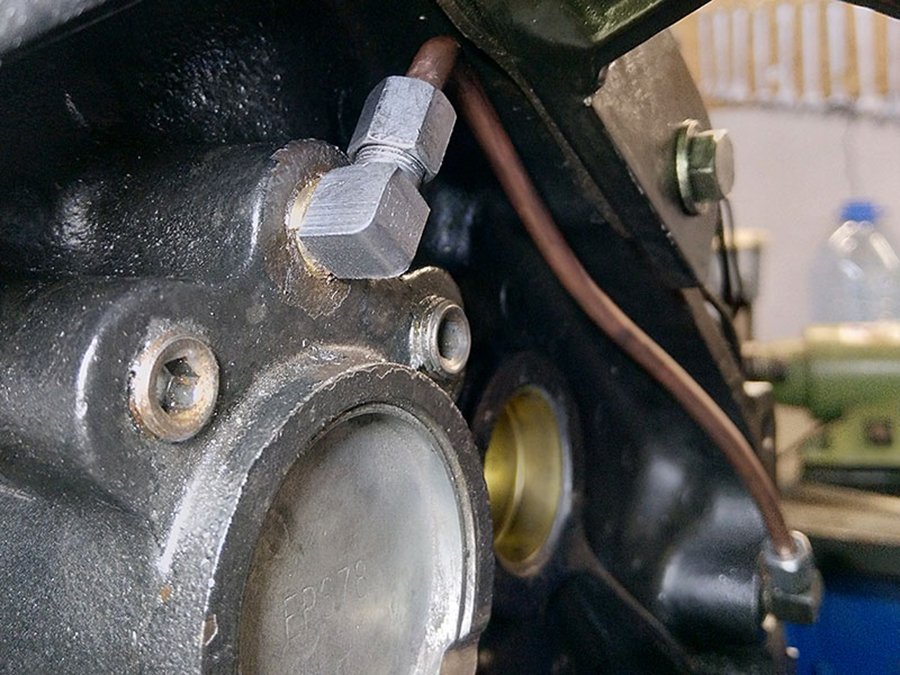

Onderaan zie je de statische bevestiging, daartussen de meetbout (met output-snoertje), verbonden met de rem. Zodra de rem bediend wordt, trekt deze aan de bout, en die krachten worden gemeten.

De rem is van groot belang om de extreme acceleratie van de motor te kunnen dempen, waardoor deze beter te tunen is.

Onderaan zie je de statische bevestiging, daartussen de meetbout (met output-snoertje), verbonden met de rem. Zodra de rem bediend wordt, trekt deze aan de bout, en die krachten worden gemeten.

De rem is van groot belang om de extreme acceleratie van de motor te kunnen dempen, waardoor deze beter te tunen is.

En toen, ineens, was daar dat Moment van Bezinning: houdt dat testen ooit op, en wat als ik de motor tijdens de test kapot draai? Ik wil de weg op, potdomme, en rijden zo lang ik dat nog kan en van de wetgeving nog mag. Carpe diem!

Een belangrijke knoop doorgehakt: demonteren, spuiten en rijden. Tuning kan altijd nog, zoals ook de CBX een fase 2 en 3 heeft gehad na de onthulling.

Het was niet eenvoudig om een polijster te vinden voor de vele aluminiumdelen van mijn motor. Ik heb zelf niet de hardware om goed te kunnen polijsten, en weet uit ervaring dat het 1. een ambacht is en 2. zonder goede afzuiging een ongelofelijke zooi maakt.

Op een mooie dag in juni 2021 bracht ik de delen naar Roelof van der Velde, eigenaar van polijstbedrijf.com.

Het was niet eenvoudig om een polijster te vinden voor de vele aluminiumdelen van mijn motor. Ik heb zelf niet de hardware om goed te kunnen polijsten, en weet uit ervaring dat het 1. een ambacht is en 2. zonder goede afzuiging een ongelofelijke zooi maakt.

Op een mooie dag in juni 2021 bracht ik de delen naar Roelof van der Velde, eigenaar van polijstbedrijf.com.

Dat was ook de reden dat ik ze direct liet anodiseren: tijdens deze elektrolitische behandeling ontstaat dan een keiharde laag op het aluminium die niet gevoelig is voor weersinvloeden, met een mooie zijdeglans huid.

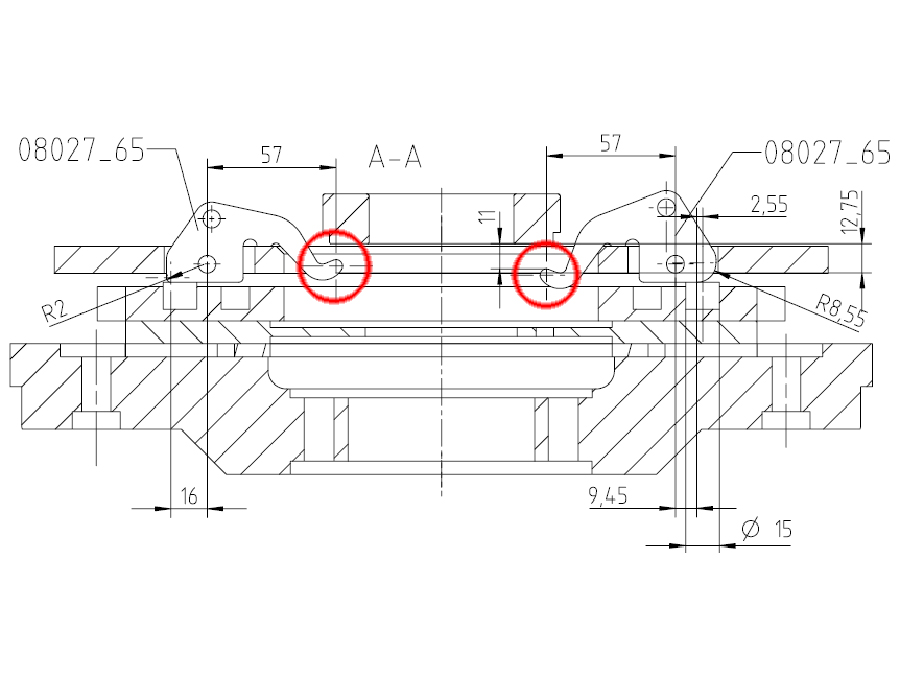

Allemaal super gelukt, behalve op de onderste kroonplaat: de lasplek op de zijkant verkleurde sterk en, erger nog, de las lekte.

Hierdoor lekte er remvloeistof uit; deze kroonplaat wordt namelijk, net als bij de CBX, gebruikt als doorvoer en verdeler van de voorrem.

De ellende die volgde was niet te overzien: drie verschillende lassers, waaronder über-expert Willy Naves, probeerden de lekkage te stoppen maar het aluminium was inmiddels zo vaak heet geworden dat het poreus was; een verloren zaak. :(

Hierdoor lekte er remvloeistof uit; deze kroonplaat wordt namelijk, net als bij de CBX, gebruikt als doorvoer en verdeler van de voorrem.

De ellende die volgde was niet te overzien: drie verschillende lassers, waaronder über-expert Willy Naves, probeerden de lekkage te stoppen maar het aluminium was inmiddels zo vaak heet geworden dat het poreus was; een verloren zaak. :(

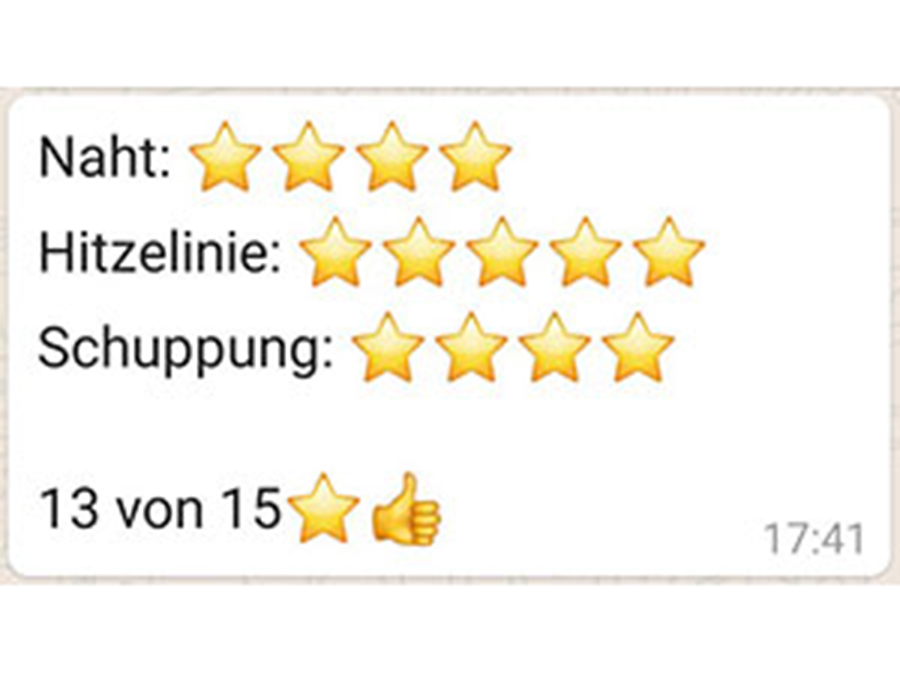

Opname van Het Echte Werk. Toch weer spannend want ook deze fase kan al het werk tenietdoen.

Maar: succes! :)

Zo freesde Niels ook de kleppendeksels. Deze vormden een andere uitdaging: het logo niet ín de deksels maar eróp. Dit betekent dat al het materiaal rondom het logo weggefreesd moest worden zodat het logo blijft staan.

Om oxidatie van de deksels te voorkomen, liet ik de deksels glasparelen bij Gacon. Links zie je eigenaar Mike Gasseling.

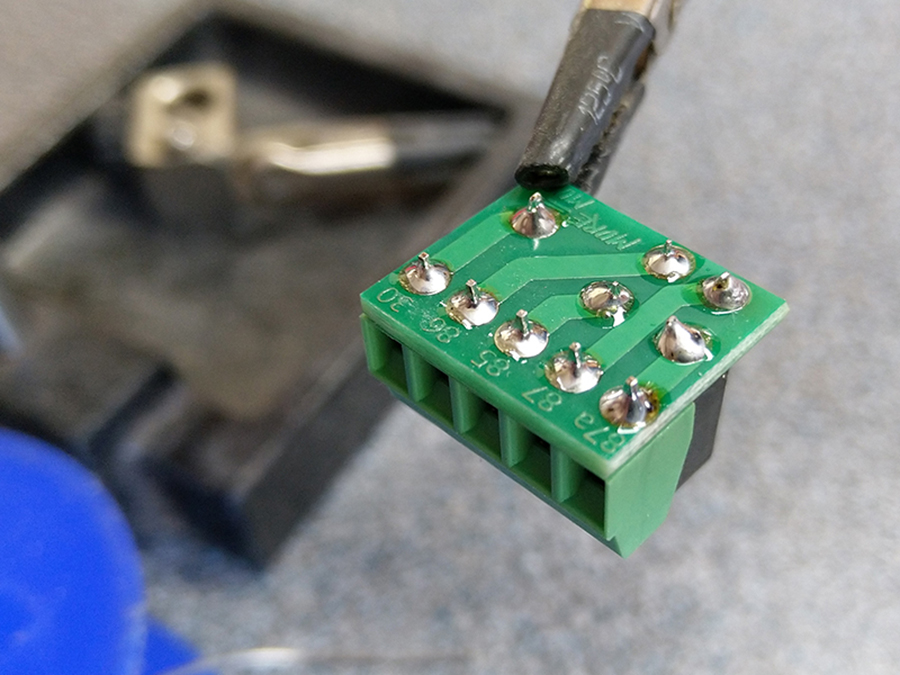

In Adobe Illustrator tekende ik printplaten en liet deze vervolgens etsen door VDR Electronics.

Dus tekende ik het patroon in Illustrator en liet de folie printen bij blackfishgraphics.com.

… en de band er weer op. Dat was makkelijker gezegd dan gedaan, zoals wel vaker.

Kwikfit Nijmegen had blijkbaar nieuw personeel die mijn splinternieuwe achterband er maar niet op kreeg, en deze met 8 (!) bar druk zelfs liet scheuren. Gelukkig nam Theo Janssen vervolgens de tijd om weer een nieuwe band er vakkundig op te leggen.

Leer blijk je ook te kunnen graveren met een lasercutter, wat ik niet wist. Hierdoor wordt het mat, en dat was de oplossing. Het stikwerk was van Miller Kustom Upholstery.

En nu? Verder met afbouwen, kabelboom afmaken, elektronica testen, starten, spuitwerk bijwerken. Nog best veel.

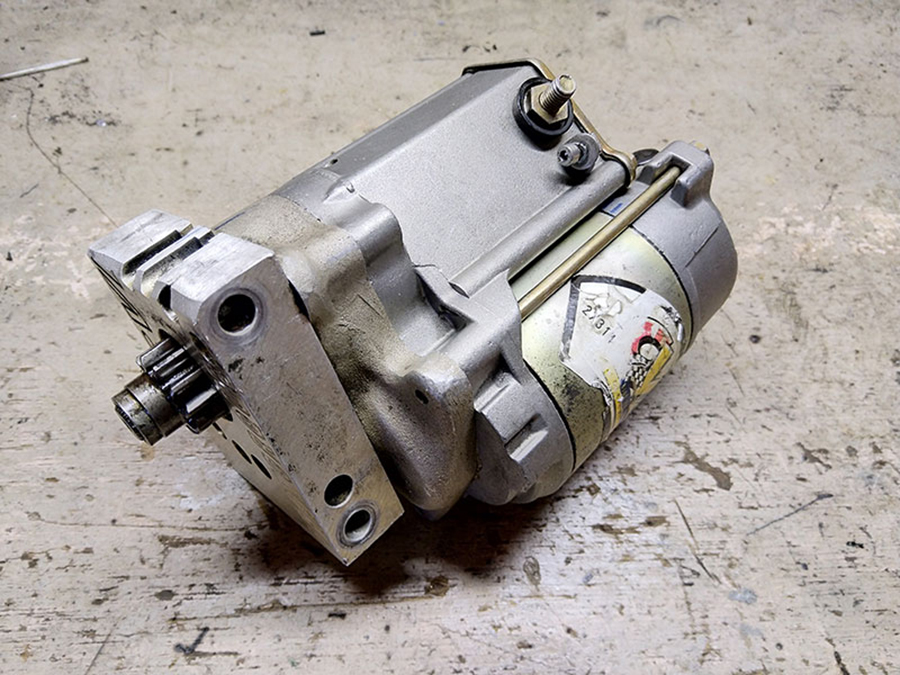

Ook nog even een nieuwe sensor ingebouwd, bij de nokkenas, zodat de motor vanaf nu sequentieel ingespoten kan worden. Hierdoor kan per cilinder en per toerental de hoeveelheid ingespoten benzine worden gekozen, wat een positieve invloed zal hebben op het vermogen.

Twaalf updates … twintig jaar bouwen … ik kan alleen maar zeggen: tot de volgende update! ;)