Op zondag 5 september 2010, na exact zeven jaar en 51 weken bouwen, was het dan zo ver: de eerste testrit op de V8. Al is de kick moeilijk te beschrijven, ik waag desondanks een poging.

Maar eerst een idee wat er sinds de laatste V8-update (november 2009) allemaal is gebeurd, en gemaakt. Dit verslag is lang maar geeft desondanks niet meer dan een indruk.

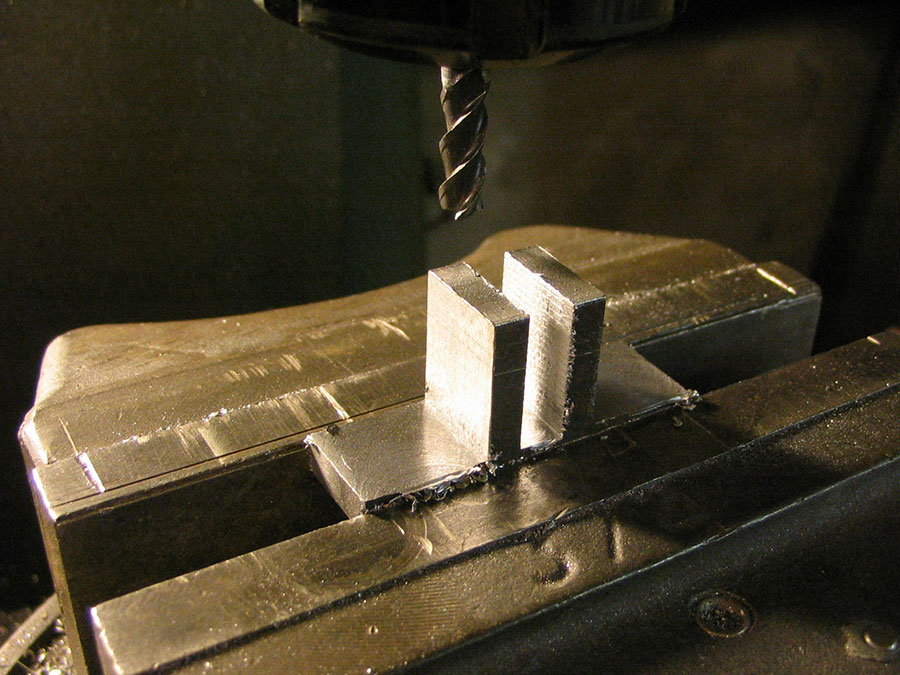

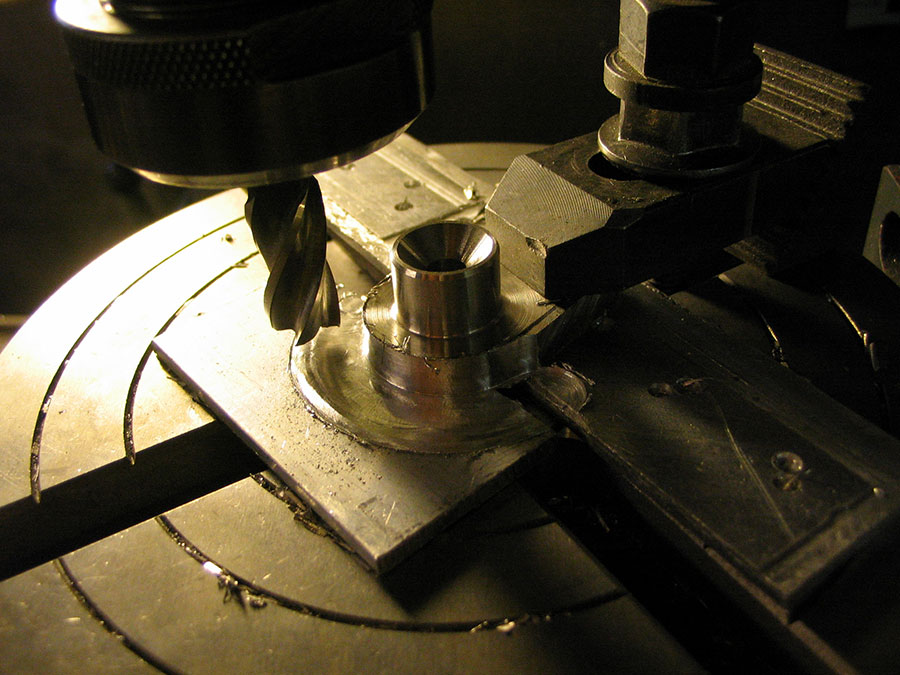

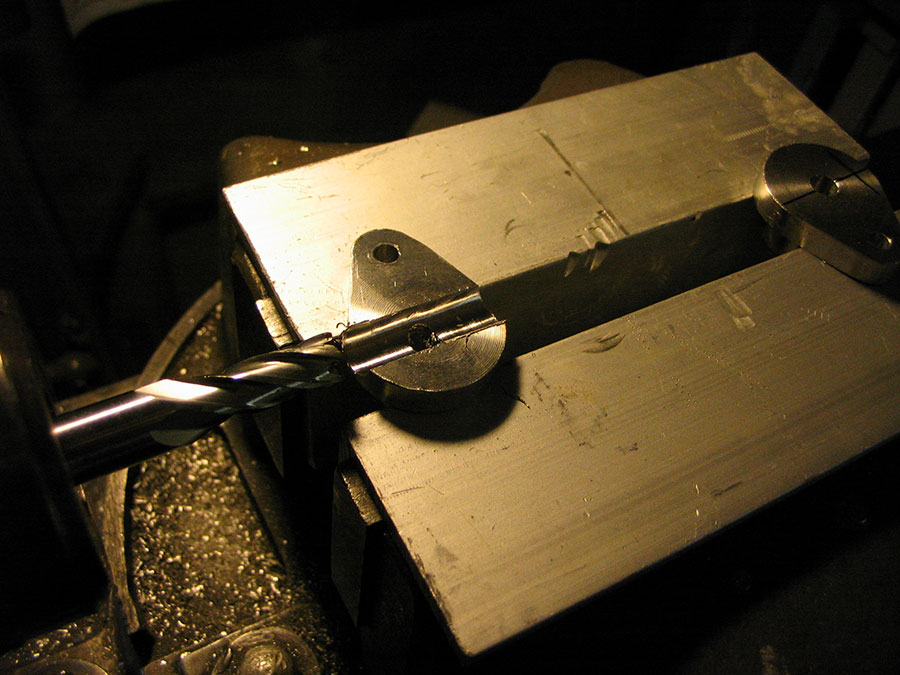

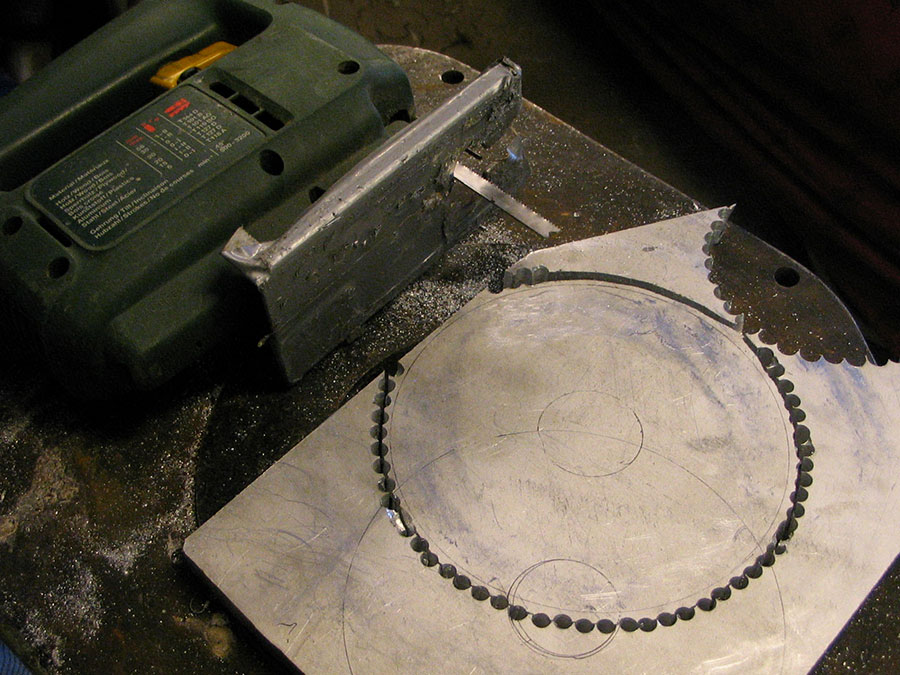

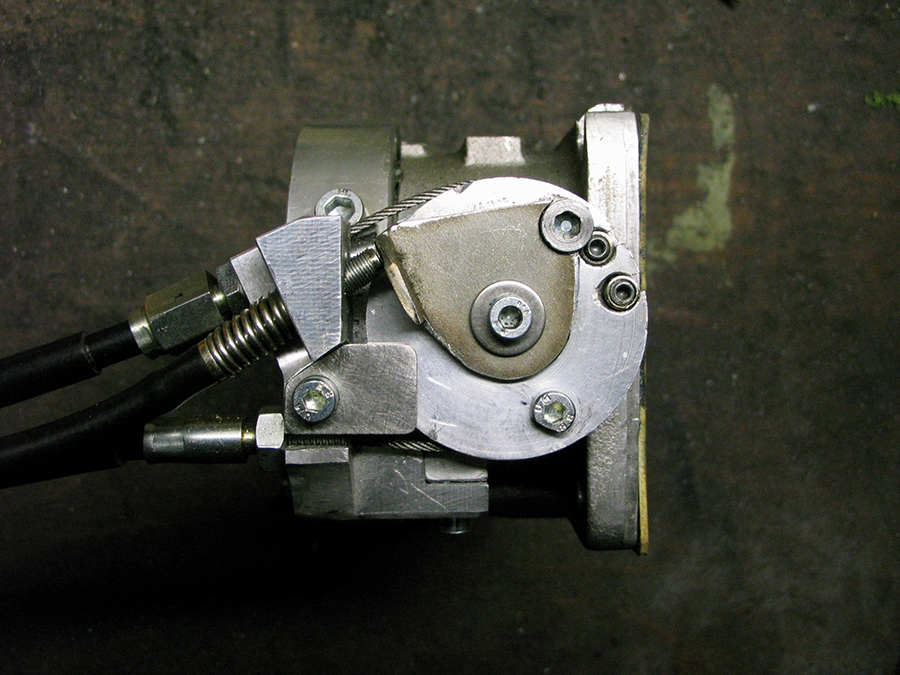

Dit is bijvoorbeeld een deel van het achterremsysteem: uit een dikke staalplaat zaagde ik een blokje …

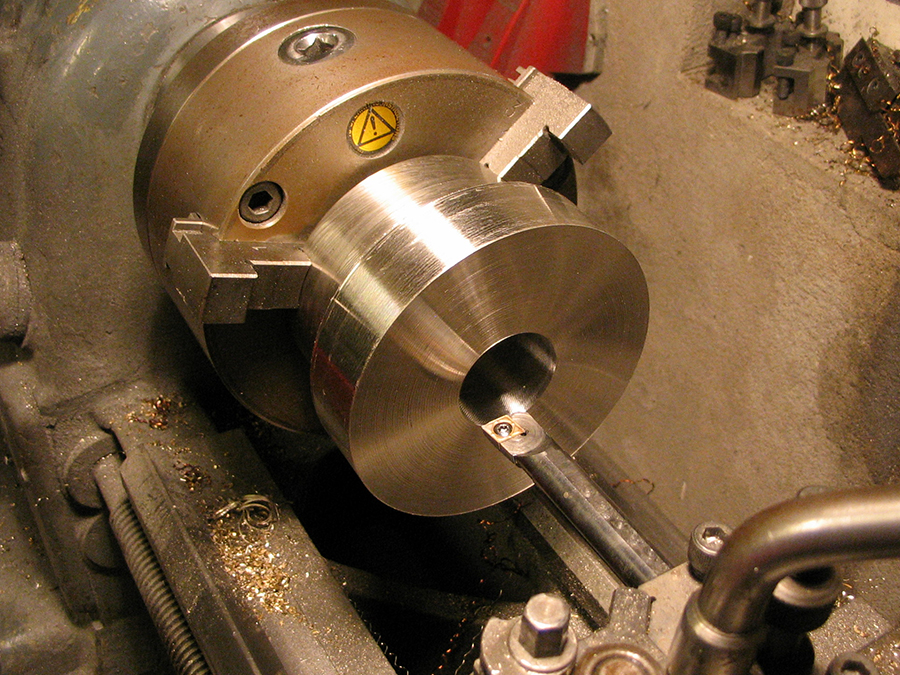

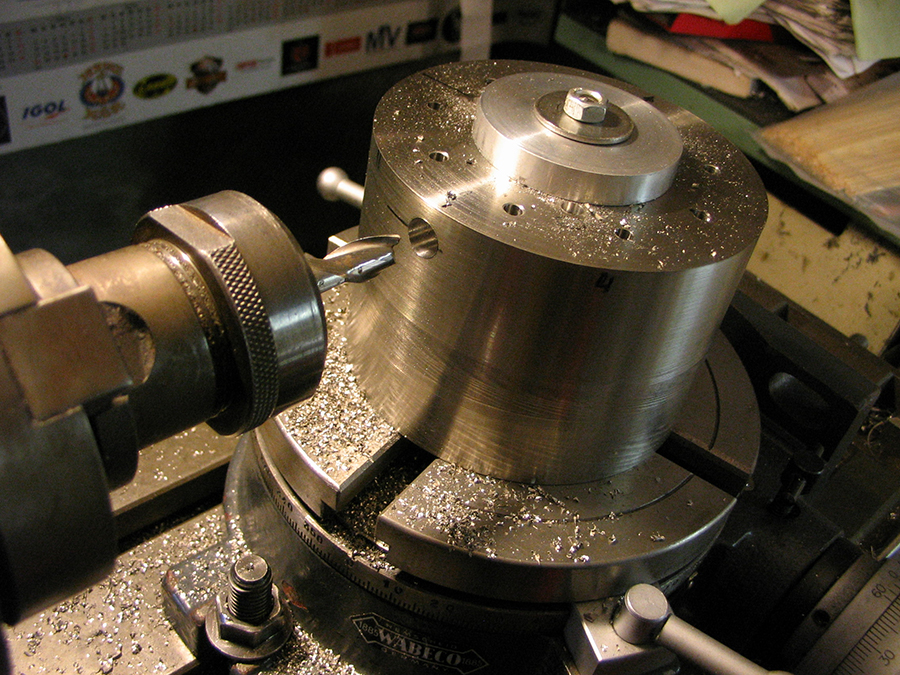

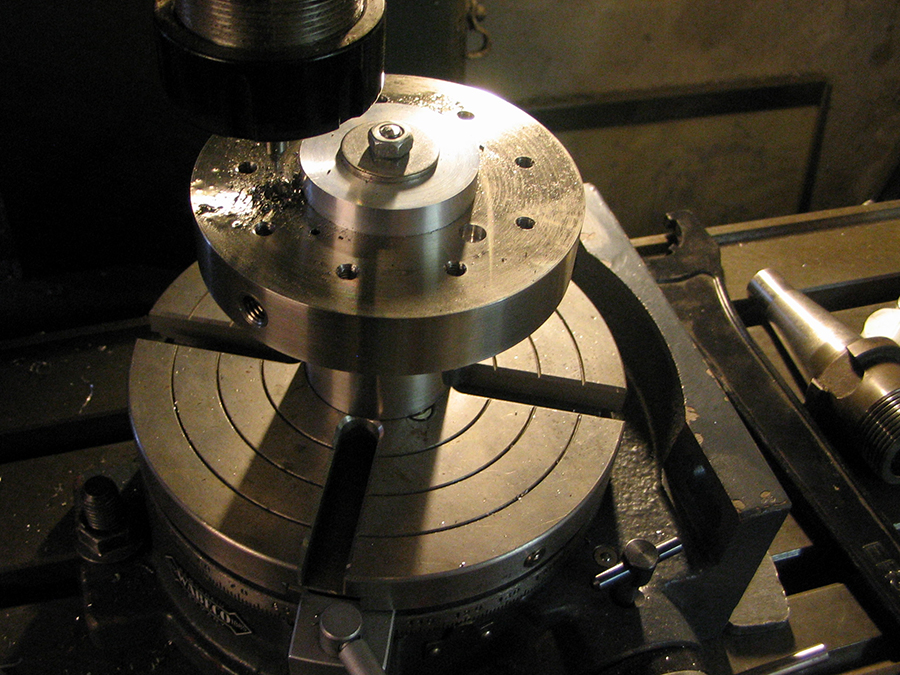

Het maken van hulpgereedschappen, het inspannen en het uitklokken neemt meestal 90% van de tijd in beslag.

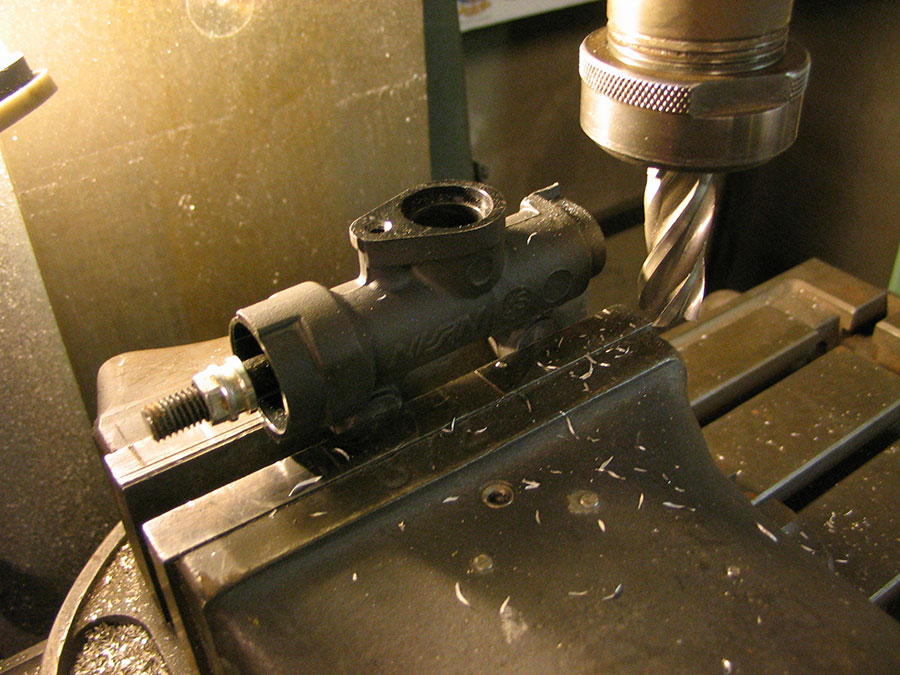

Beide rempompen* komen oorspronkelijk van een CBR600RR en moeten met elkaar verbonden worden.

* in de achtervelg zitten twee remschijven met elk een zeszuiger remklauw; ’t is toch wel wenselijk om die 500 kilo goed te laten remmen ;

En van dat werk is, zoals zo vaak, nauwelijks iets terug te zien. Maar dat maakt niet uit: het uitdenken en vervolgens uitvoeren is de uitdaging, en als het dan ook nog werkt, geeft dat een kick.

En van dat werk is, zoals zo vaak, nauwelijks iets terug te zien. Maar dat maakt niet uit: het uitdenken en vervolgens uitvoeren is de uitdaging, en als het dan ook nog werkt, geeft dat een kick.

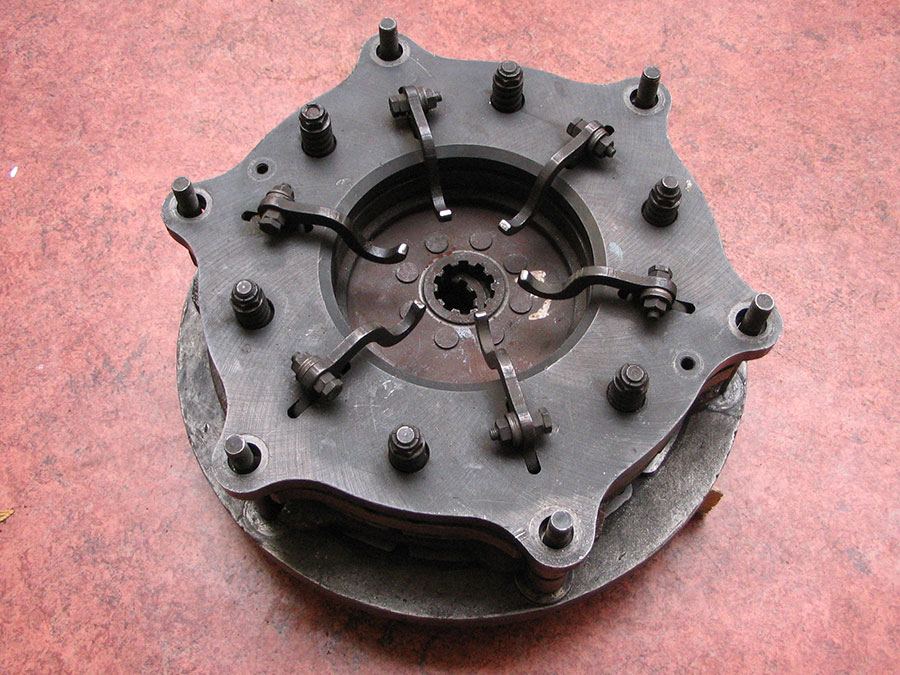

Over uitdagingen gesproken: De Koppeling. Eenvoudigste oplossing zou zijn geweest om een Boss Hoss automaat in te bouwen maar zelf bouwen is leuker. Na intensief overleg met Klaus ging ik op zoek naar een lock-up koppeling en kwam terecht bij Danny Bellio, een Belgische dragracer.

Een indrukwekkend pakket. Het principe is als volgt: de zes armpjes bewegen, naarmate het toerental toeneemt, door de centrifugaalkracht naar buiten en drukken daardoor steeds harder de koppelingsplaat aan waardoor deze niet meer slipt; hoe meer toeren de motor maakt, hoe vaster de koppeling aangrijpt.

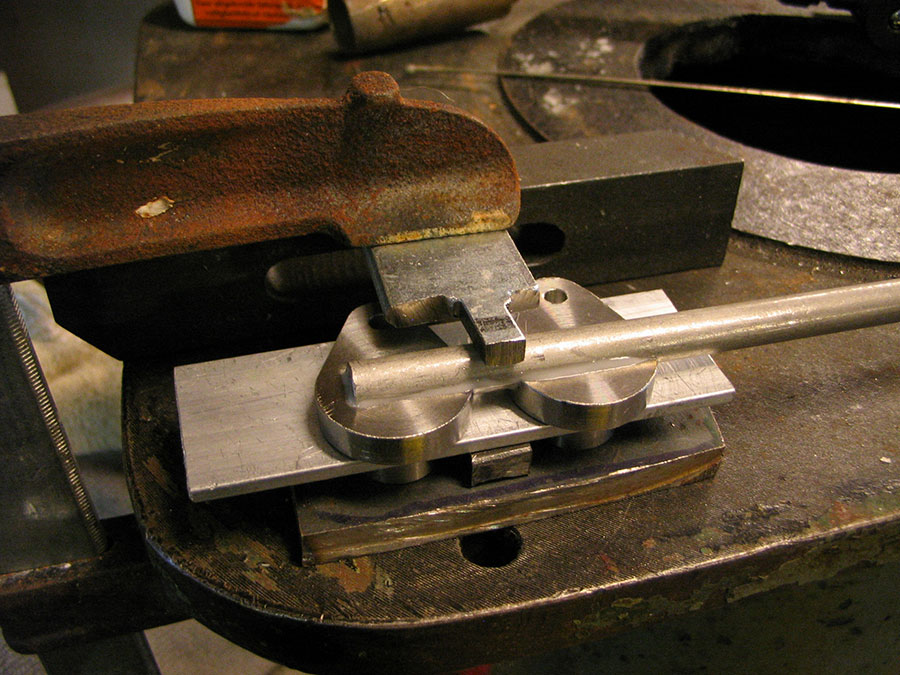

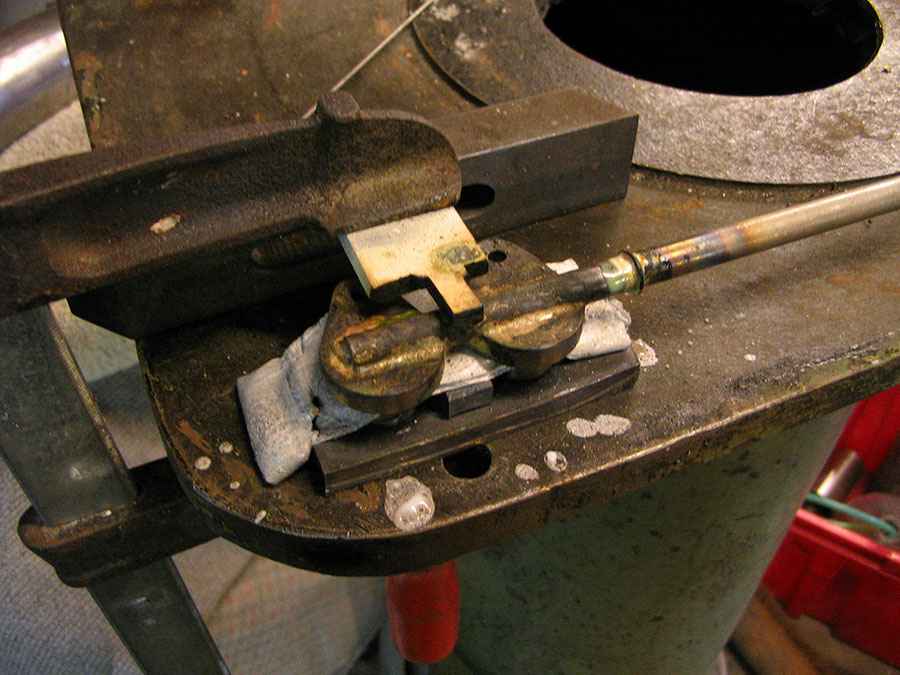

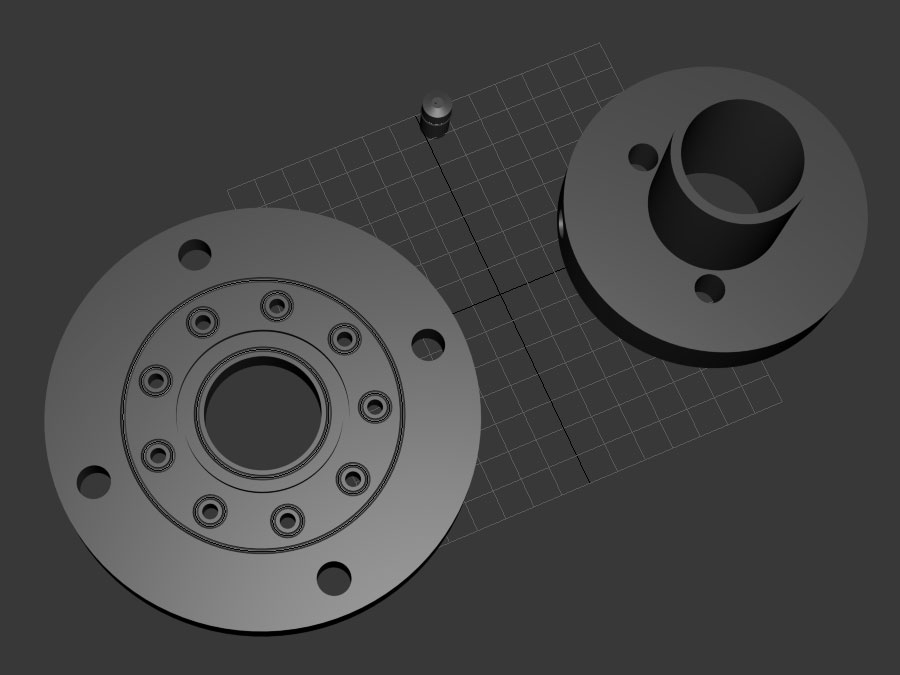

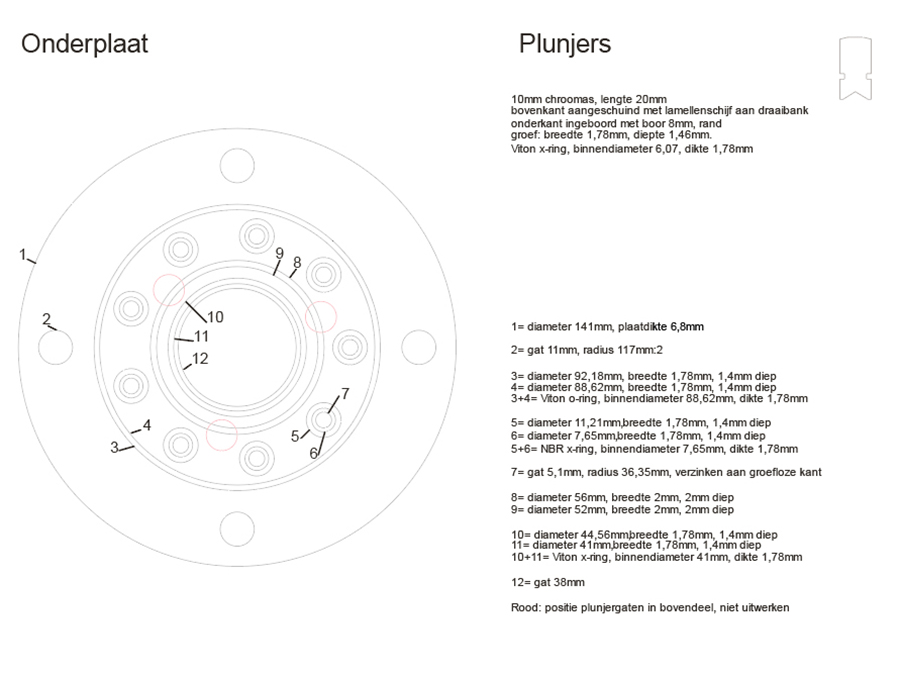

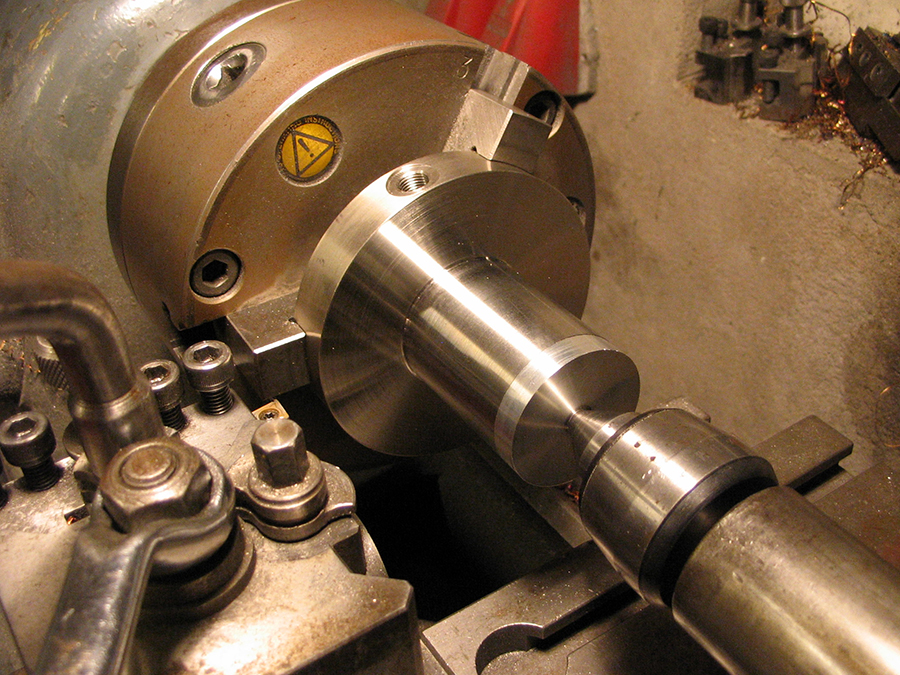

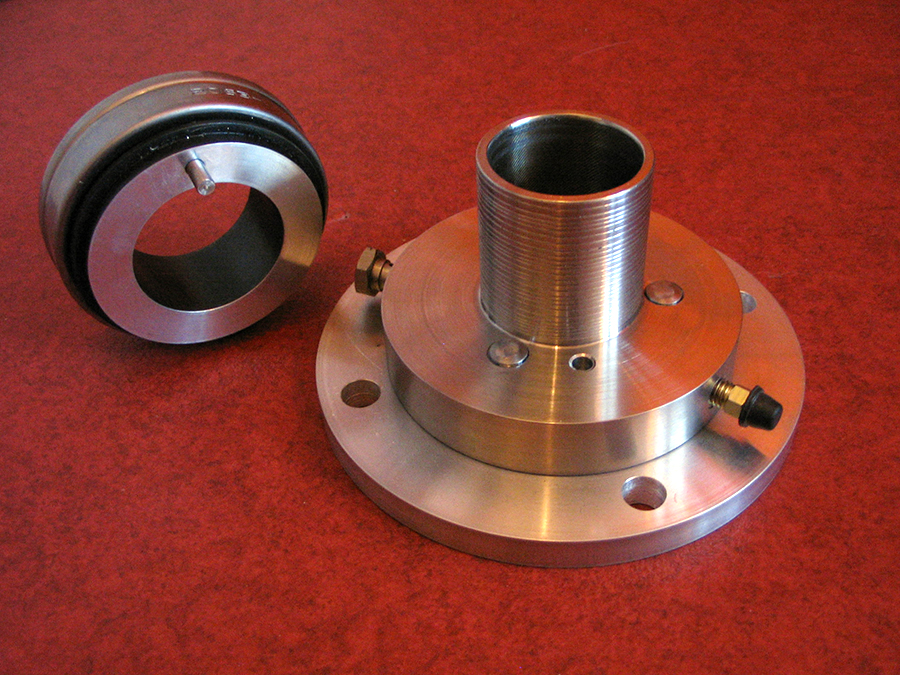

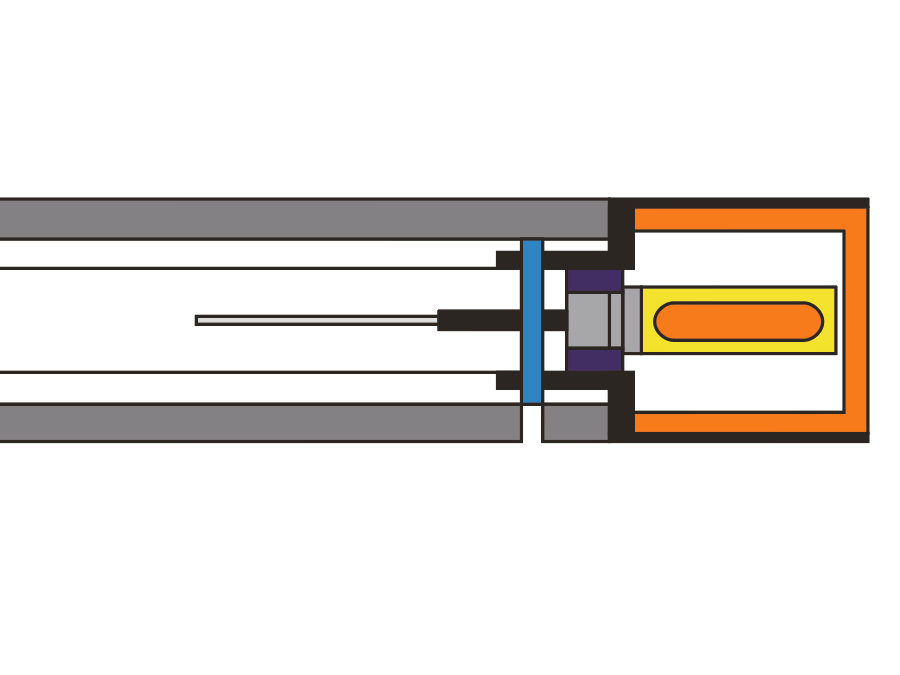

Ik wilde niet enkel afhankelijk zijn van het toerental om weg te kunnen rijden. Dus heb ik in 3D Studio Max een hydraulische drukgroep ontworpen waarbij ik drie met de hand bediende plunjers de koppelingsplaat laat aandrukken. Daardoor kan ik vanuit stilstand wegrijden zonder dat de motor veel toeren hoeft te draaien. Bij hogere toerentallen nemen de armpjes het dan over.

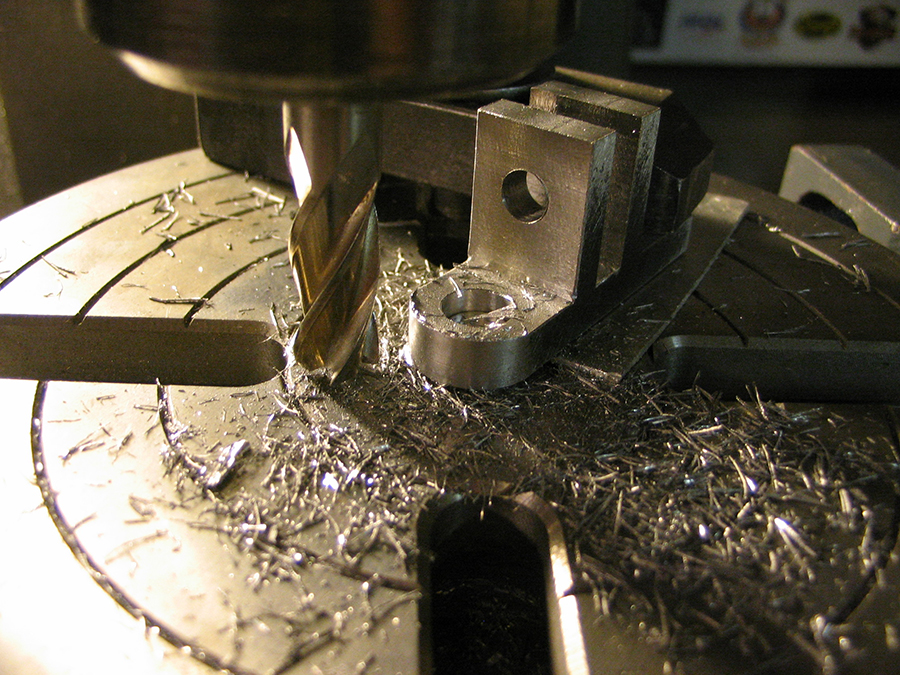

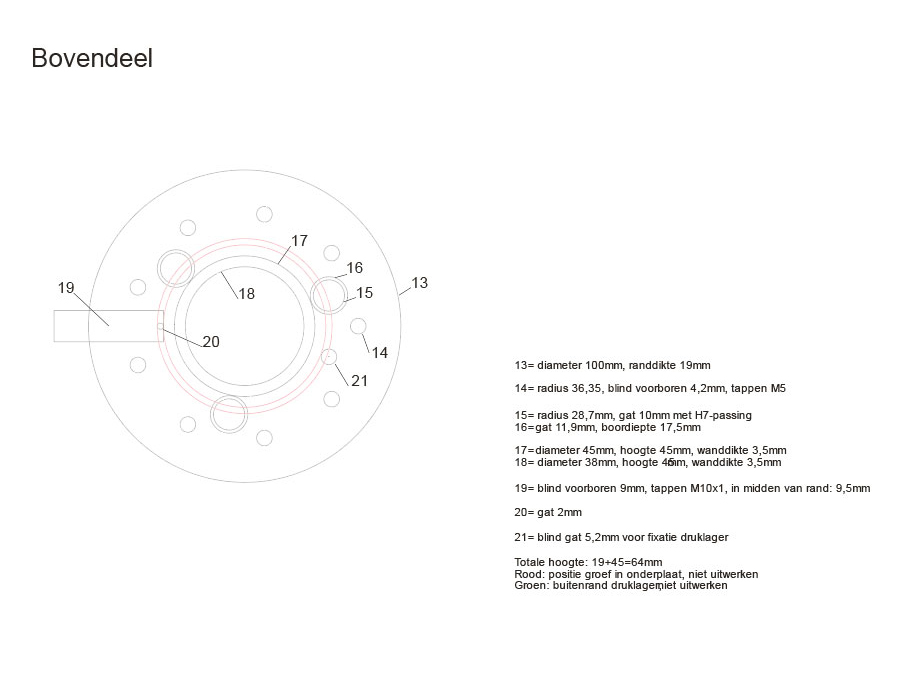

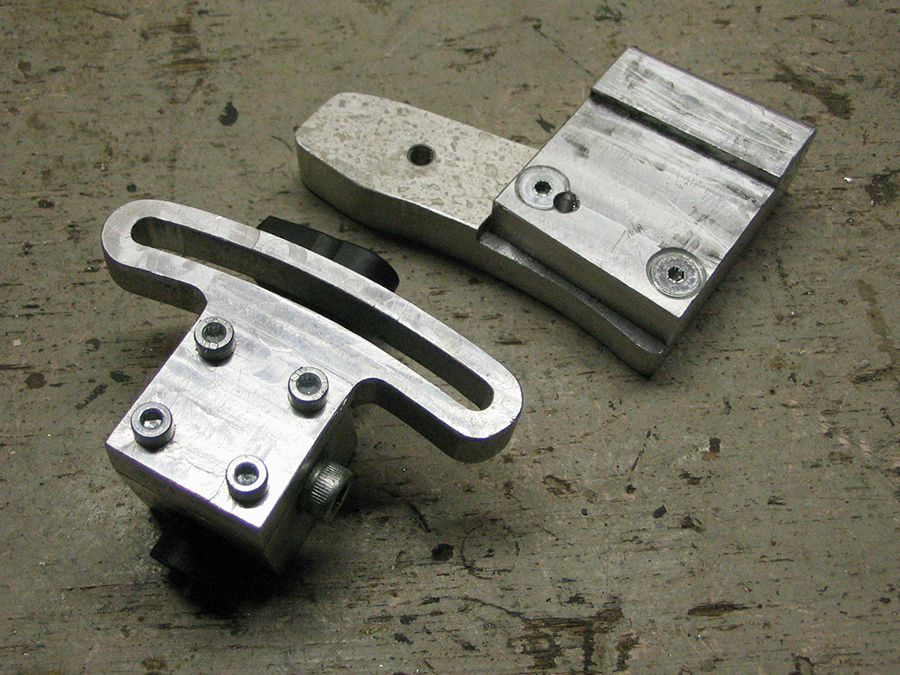

In CorelDraw maakte ik er een tekening en een stappenplan bij; even een verkeerde volgorde van inspannen, even een rekenfout, en je kunt gewoon opnieuw beginnen. En daar houd ik niet van: liever twee keer meten dan een keer weggooien.

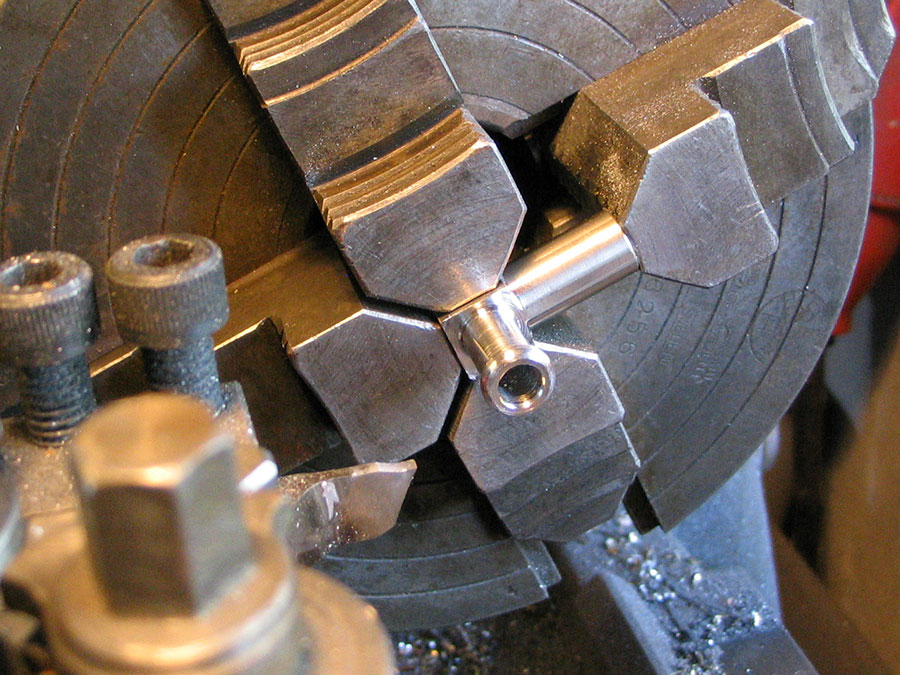

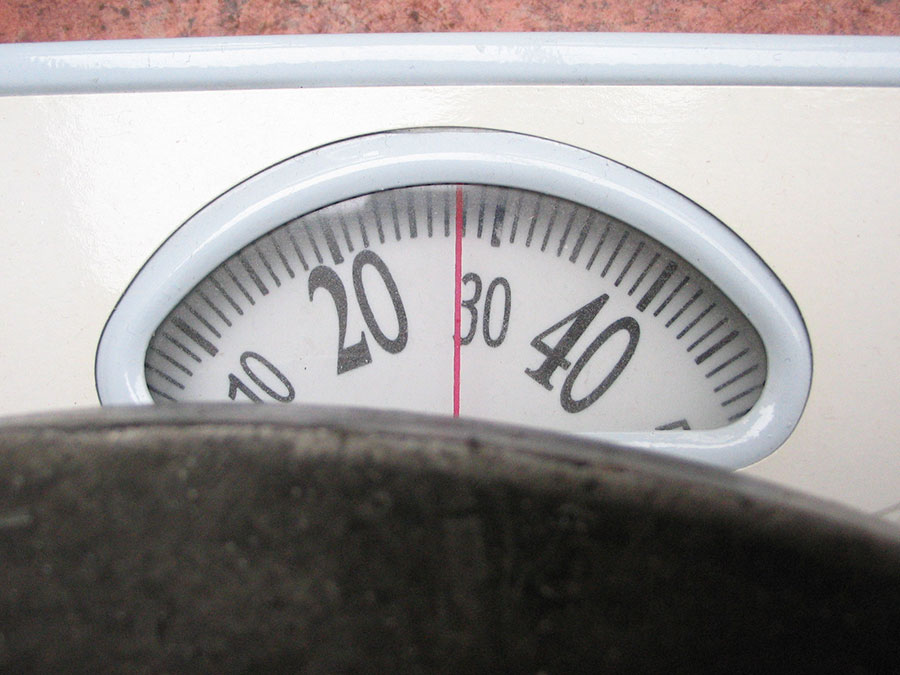

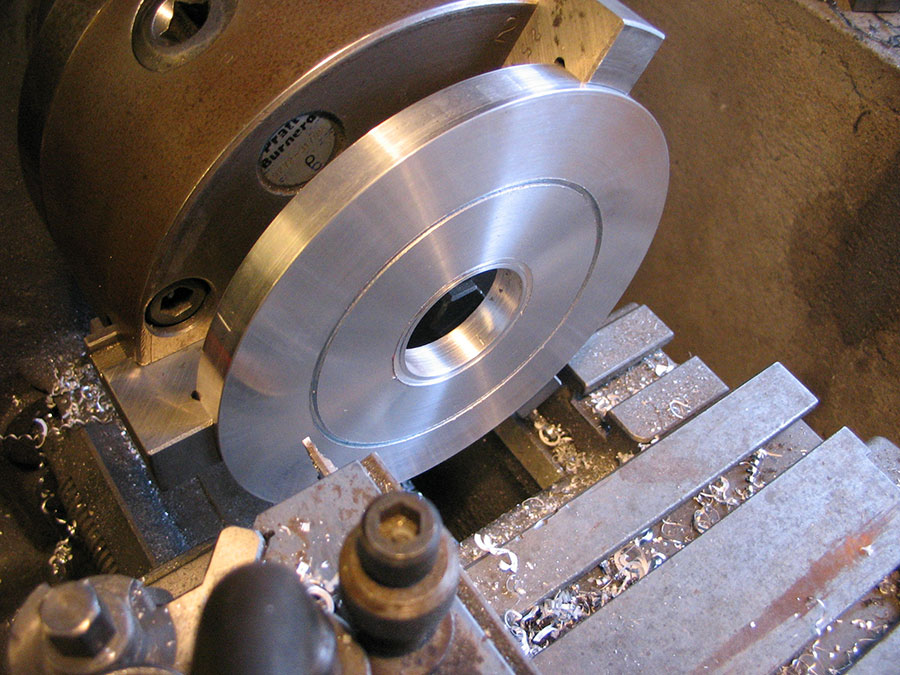

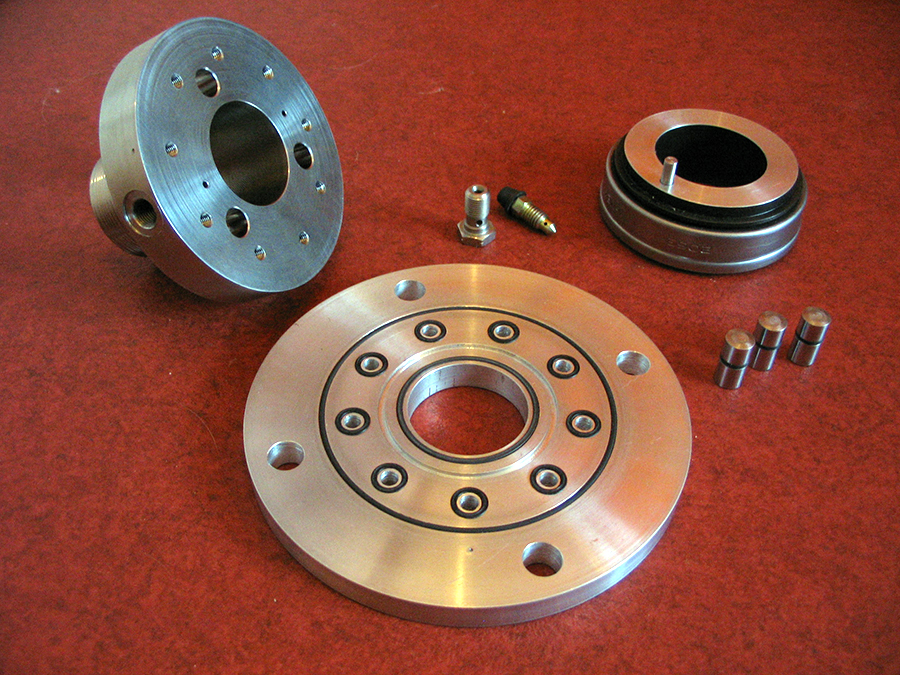

Startend met een schijf RVS met een doorsnede van 12cm en een hoogte van 7cm. En een gewicht van 7 kilo.

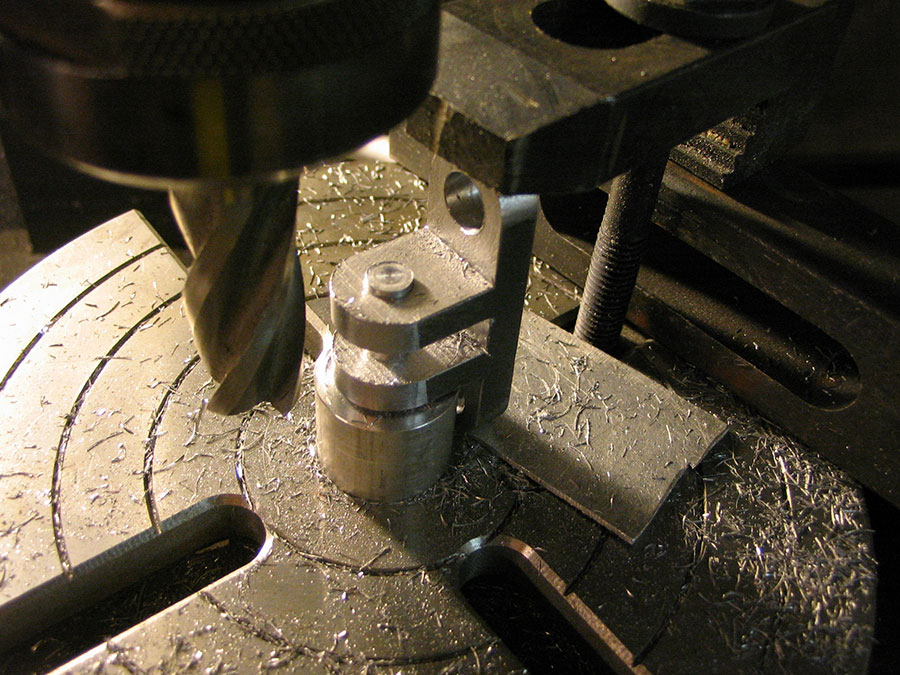

… en wederom op de verdeeltafel. Een grondige voorbereiding bleek weliswaar het halve werk maar ook het halve werk kostte veel tijd.

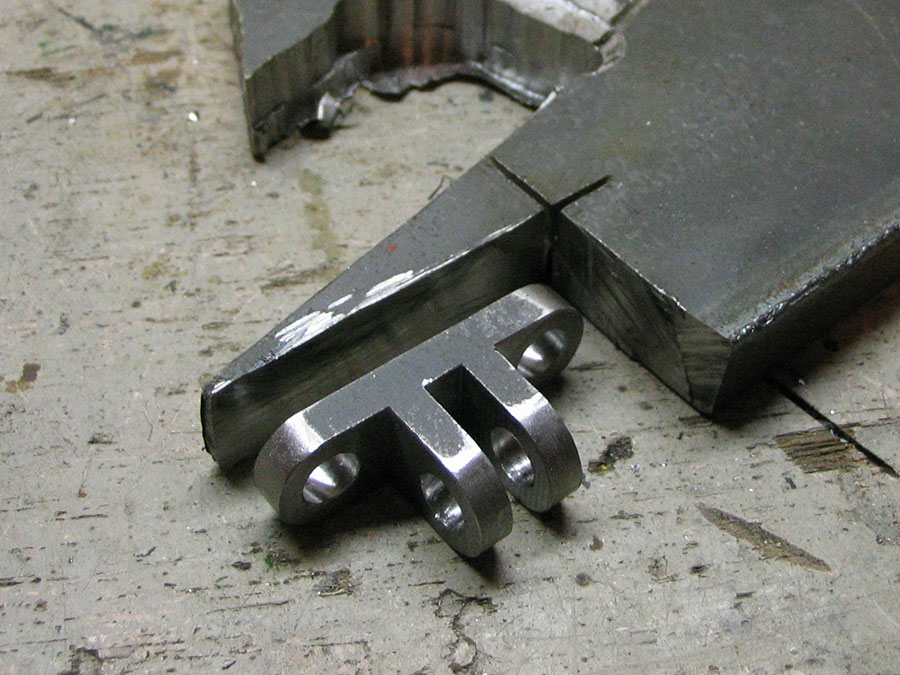

In het RVS deel (linksboven) heb ik later nog bussen van lagerbrons geperst om het glijden van de drie plunjers (rechts) te optimaliseren.

Links zie je het (uiteraard ook gemodificeerde) druklager. Verder zie je banjobout voor de drukleiding die naar het koppelingshandvat loopt, en de ontluchtingsnippel.

De drie plunjers (met elk een diameter van 10mm) bleken gezamenlijk maarliefst 140 kilo te kunnen drukken.

Druk op de afspeelknop om het filmpje te bekijken.

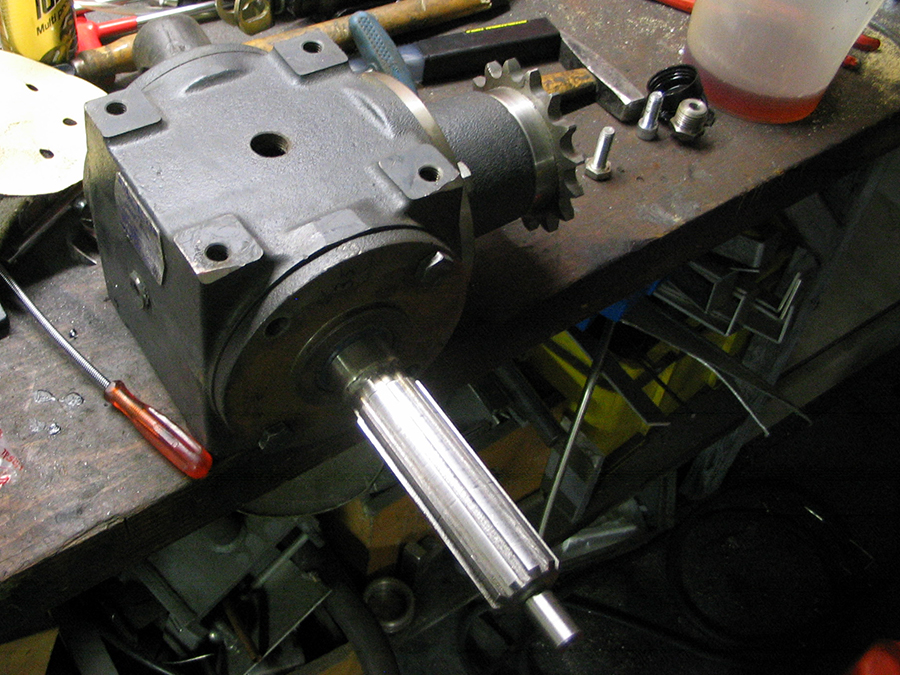

De firma Goedhals in Amersfoort produceerde, op basis van een tekening van Klaus, de zogenaamde ‘prie as’. Dit is Gerard Willemse, zelf ook nauw betrokken bij dragrace.

De firma Goedhals in Amersfoort produceerde, op basis van een tekening van Klaus, de zogenaamde ‘prie as’. Dit is Gerard Willemse, zelf ook nauw betrokken bij dragrace.

Ingebouwd ziet het er zo uit: links de koppeling, daartegenaan de drukgroep, rechts de haakse overbrenging met voortandwiel. En straks zul je er niets meer van zien omdat de koppeling vanwege de veiligheid afgeschermd moet worden. Wel jammer eigenlijk.

Druk op de afspeelknop om het filmpje te bekijken.

Een andere modificatie, ditmaal een detail van het gasklephuis: twee gaskabels en een toerentalstelschroef. Wat je hier ziet is ongeveer vijf bij vijf centimeter; compacter ging niet.

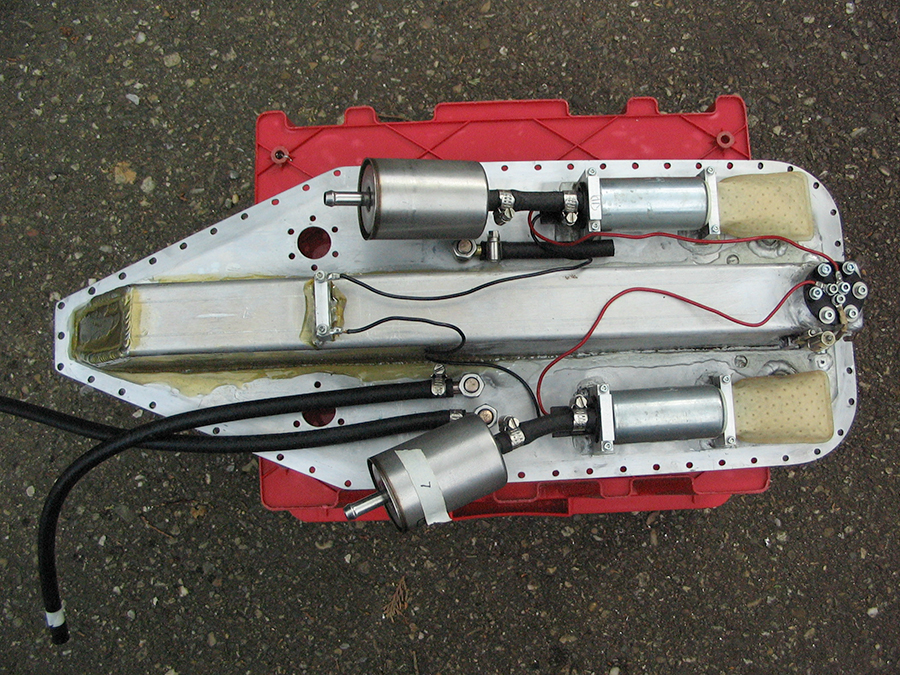

Even een kijkje in de tank want ook daarin is het nodige veranderd: twee Walbro benzinepompen* met vier benzinefilters en slangen voor retour en ontluchting. Deze plaat wordt wordt dus als losse deksel tegen de onderkant van de tank geschroefd. Ook daar zie je later niets meer van.

* deze pompen 255 liter per uur per stuk, want bij vol vermogen lust een V8 een slokje.

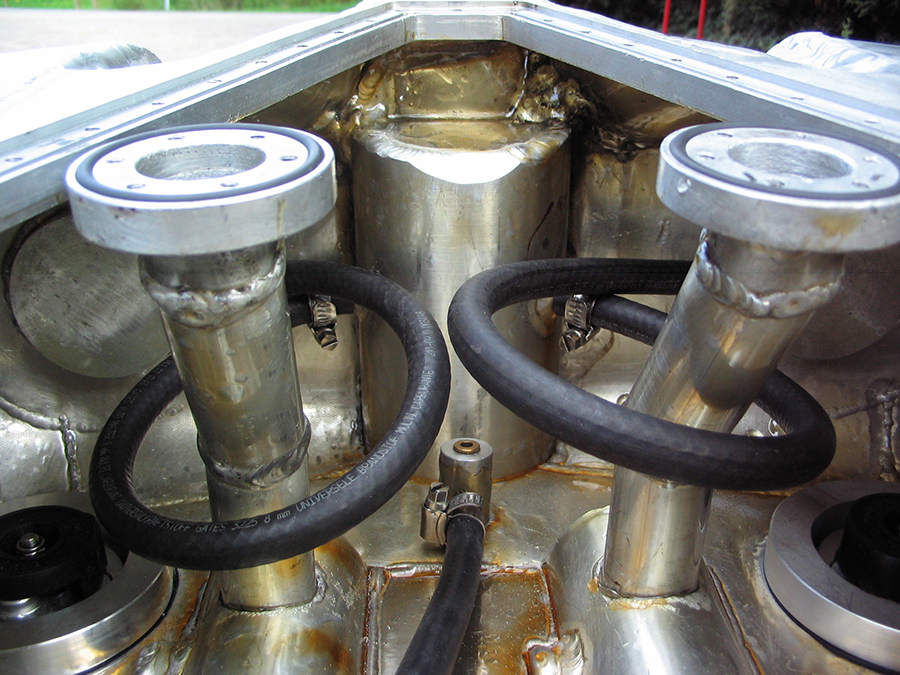

Hier kijk je in de onderkant van de tank: je ziet de doorvoerbuizen voor de lachgasleidingen, en twee slangen waar de bedrading van de claxons doorheen geleid wordt.

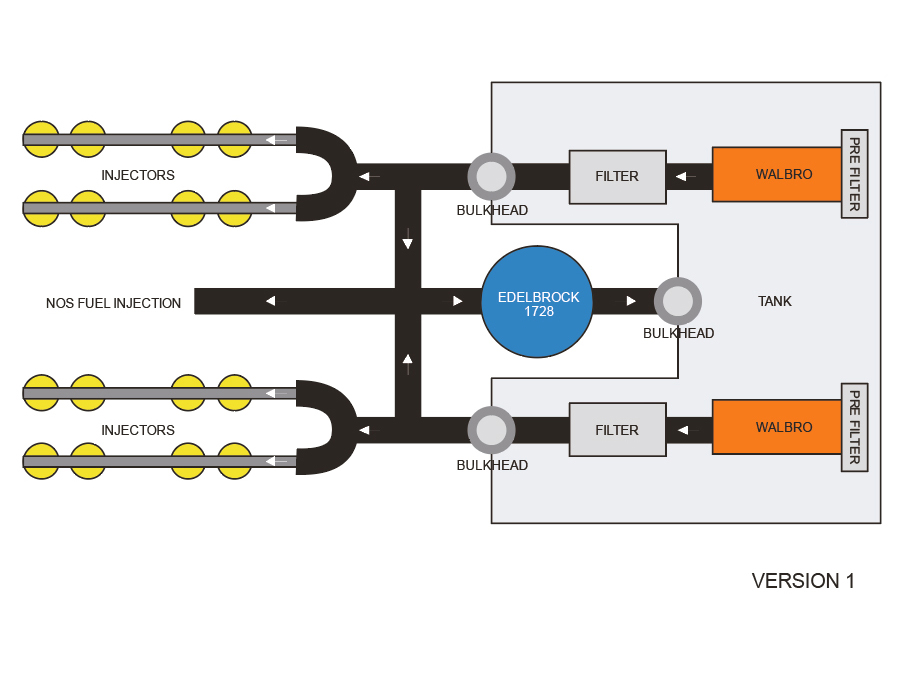

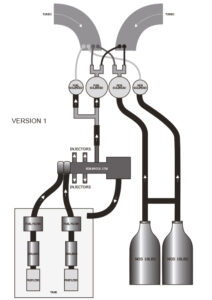

Een schema van het benzinesysteem: twee pompen, een drukregelaar en zestien injectoren. Acht voor normaal gebruik en acht zware jongens als de motor echt vermogen moet leveren. In dat geval helpt ook de tweede pomp mee.

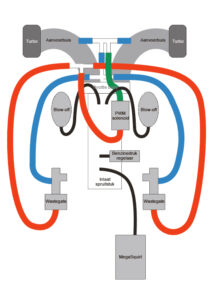

Het luchtsysteem is niet minder eenvoudig: de turbo’s leveren druk aan het inlaatspruitstuk en vervolgens zorgen het MegaSquirt computersysteem, de beide wastegates en de beide blow-offs dat de druk geregeld wordt.

Het luchtsysteem is niet minder eenvoudig: de turbo’s leveren druk aan het inlaatspruitstuk en vervolgens zorgen het MegaSquirt computersysteem, de beide wastegates en de beide blow-offs dat de druk geregeld wordt.

En dan was daar nog het lachgassysteem (met vier solenoids, zes nozzles en twee flessen met HiFlow kranen) die de motor een extra zetje zullen geven.

En dan was daar nog het lachgassysteem (met vier solenoids, zes nozzles en twee flessen met HiFlow kranen) die de motor een extra zetje zullen geven.

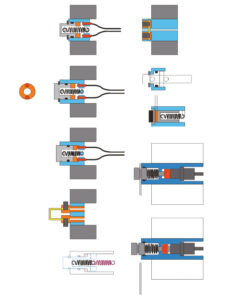

Een killswitch is een schakelaar aan het stuur die via een trekkoord aan de pols bediend wordt: val je van de motor, dan slaat de motor af. Het ontwerpen van een compacte en bedrijfzekere killswitch bleek niet eenvoudig; vele ontwerpen passeerden de revue.

Een killswitch is een schakelaar aan het stuur die via een trekkoord aan de pols bediend wordt: val je van de motor, dan slaat de motor af. Het ontwerpen van een compacte en bedrijfzekere killswitch bleek niet eenvoudig; vele ontwerpen passeerden de revue.

Kwam Niels al in dit verhaal voor? Ik geloof het niet. Dat wordt dan hoog tijd. Hier zie je zijn meerjarenproject: een compleet zelfgebouwde manshoge CNC bank. Een onvoorstelbaar grote, complexe en nauwkeurige machine.

Kwam Niels al in dit verhaal voor? Ik geloof het niet. Dat wordt dan hoog tijd. Hier zie je zijn meerjarenproject: een compleet zelfgebouwde manshoge CNC bank. Een onvoorstelbaar grote, complexe en nauwkeurige machine.

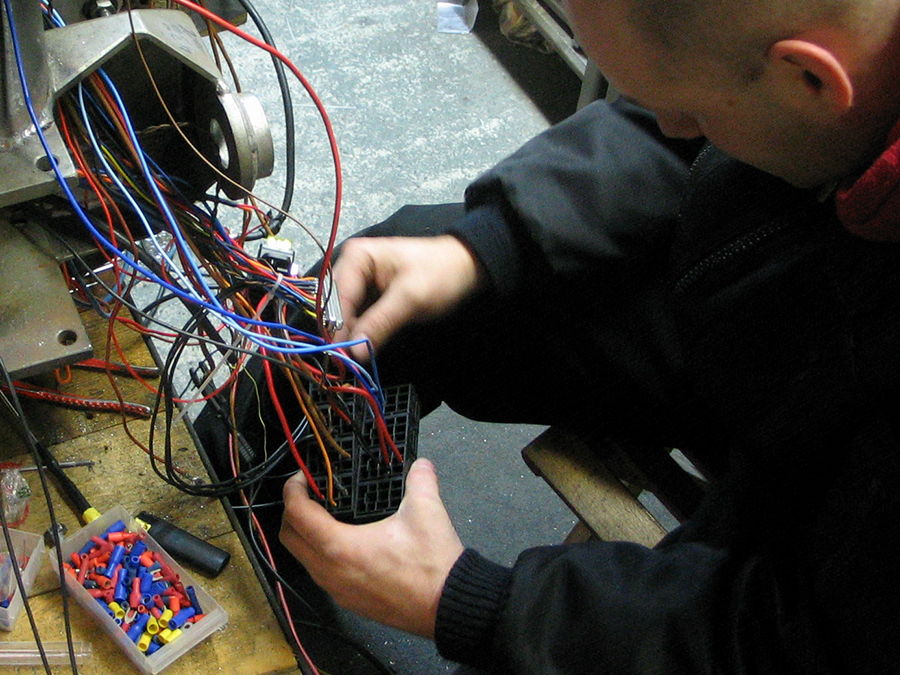

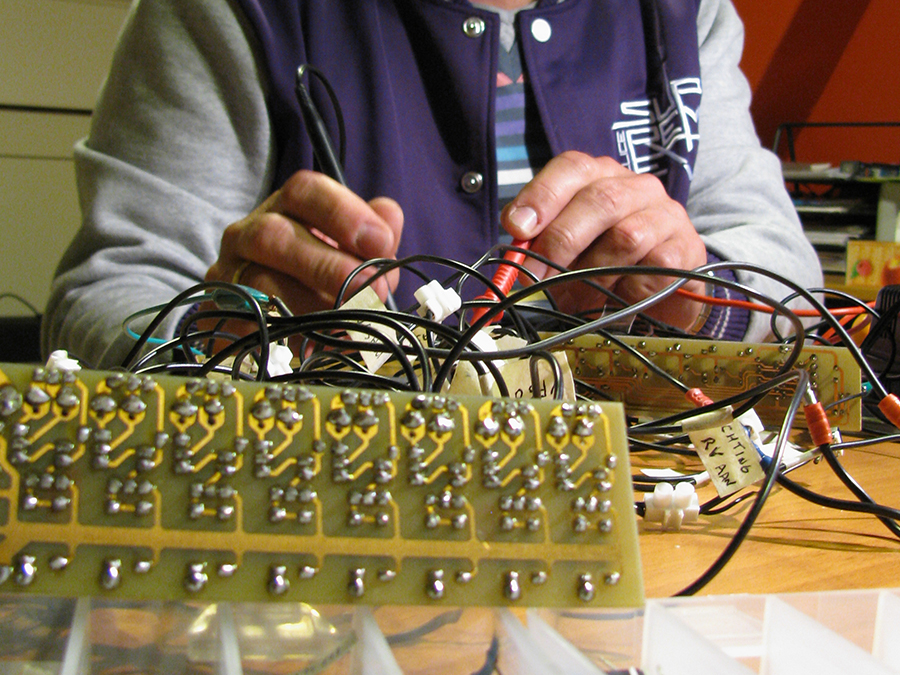

Toch vond hij vijf volle zaterdagen om draden te trekken, te solderen, te testen, te tunen en af en toe te vloeken. Soms vanwege (in eerste instantie) onverklaarbare probleempjes, soms vanwege de kou. Want het was afgelopen winter koud in de werkplaats.

Toch vond hij vijf volle zaterdagen om draden te trekken, te solderen, te testen, te tunen en af en toe te vloeken. Soms vanwege (in eerste instantie) onverklaarbare probleempjes, soms vanwege de kou. Want het was afgelopen winter koud in de werkplaats.

Technisch gaat me dit volledig boven de pet. De elektronica moet er voor zorgen dat de onbeheersbare dolle stier een enigszins handelbare dolle stier wordt.

Samen met Frans (rechts) werd kabeltje na kabeltje aangesloten en getest. Onderin de foto zie je een grote loep.

Samen met Frans (rechts) werd kabeltje na kabeltje aangesloten en getest. Onderin de foto zie je een grote loep.

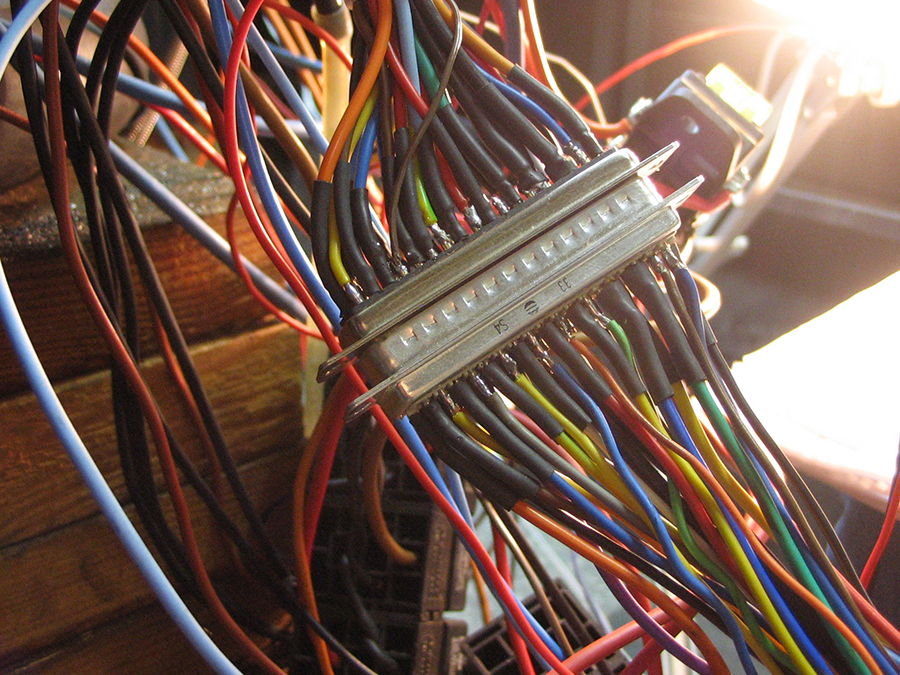

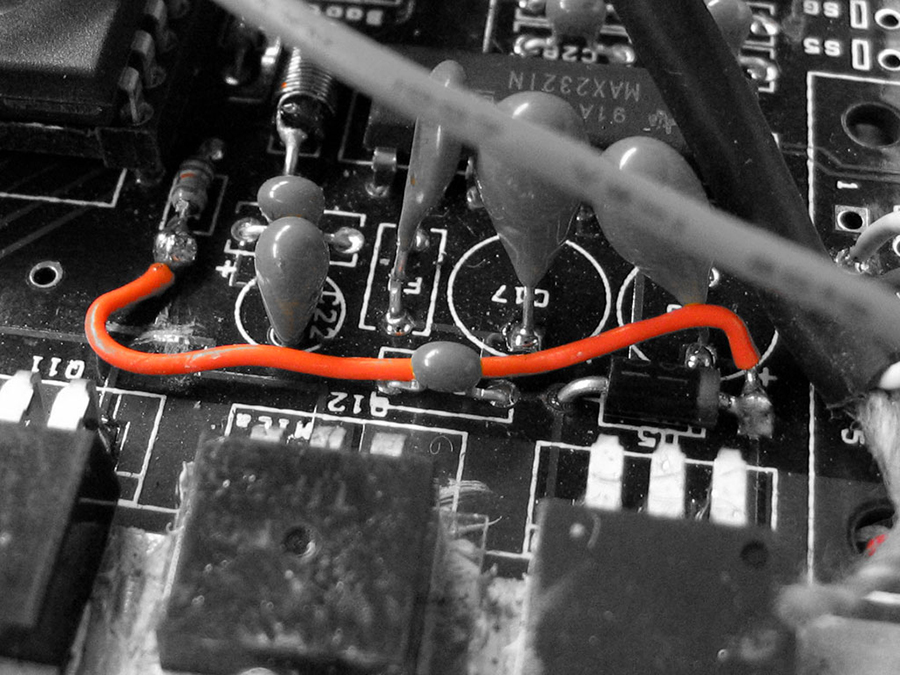

En als je dit ziet, dan weet je waar die loep voor dient.Het feit dat er zo weinig plaats is (what’s new?) maakte de klus nog lastiger.

Geen enkele toepassing van het MegaSquirt motormanagement systeem was ooit zo uitgebreid als bij deze motor. Ook de producent ervan profiteert van dit grensverleggende project omdat Niels zo af en toe een ontwerpfout ontdekt, en deze oplost.

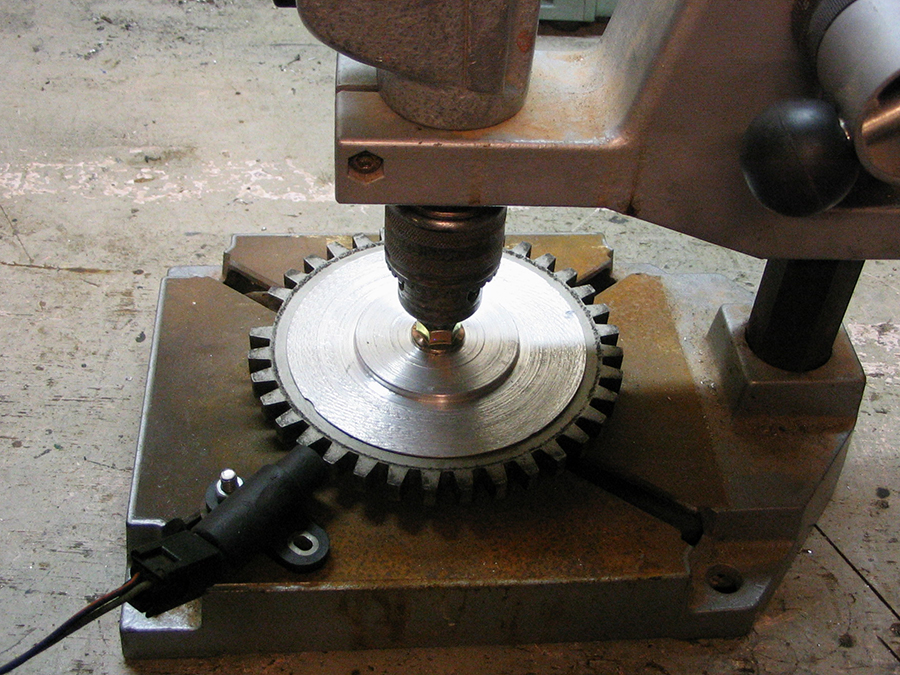

Ik maakte een proefopstelling voor het triggerwheel en de sensor. De pulsen van de wiel (36 tanden minus 1) sturen de ontsteking.

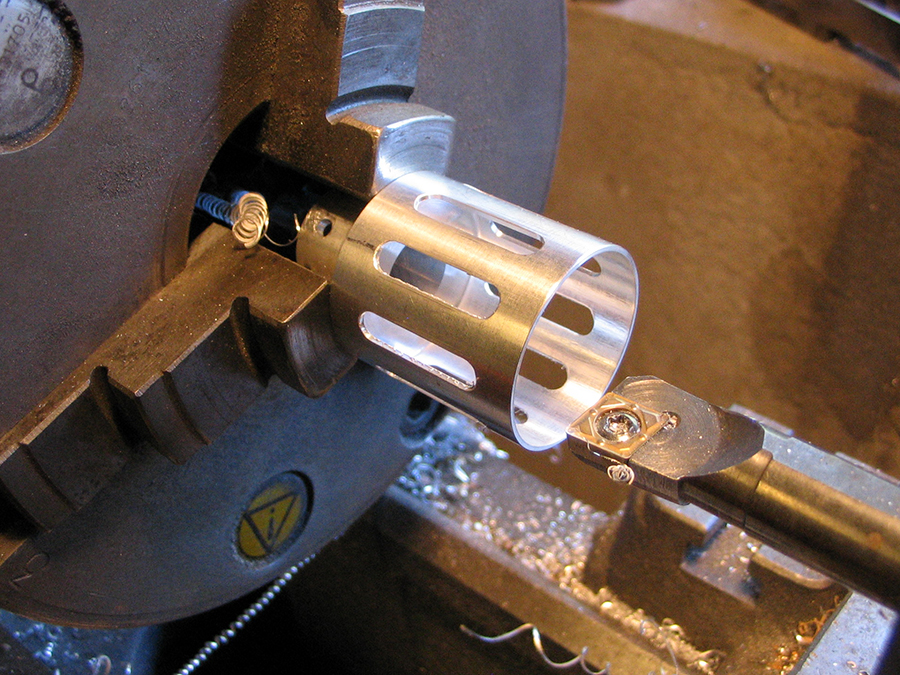

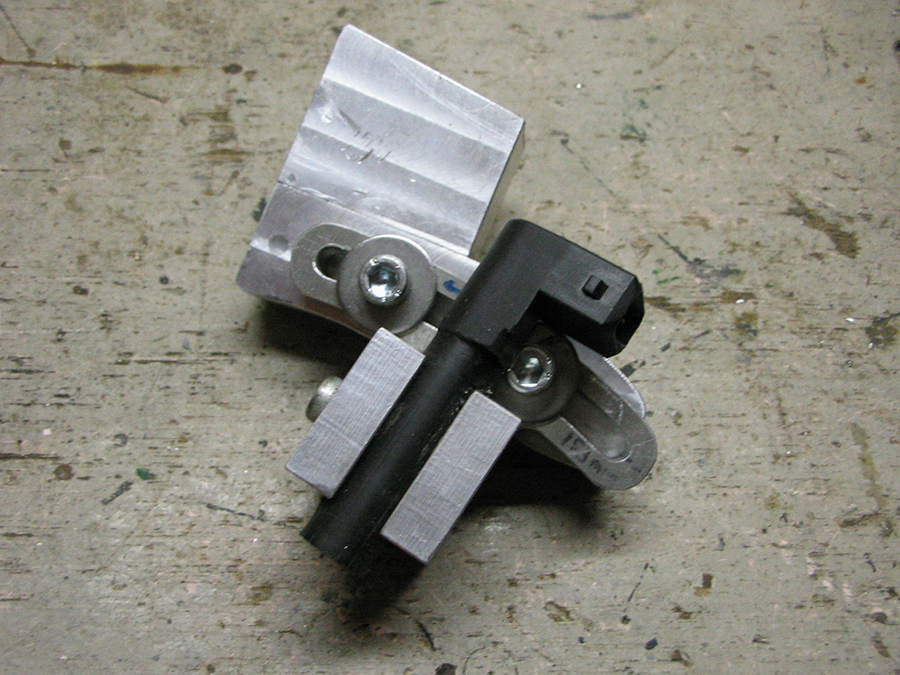

Uiteraard eerst in 3D Studio Max, en daarna uitgevoerd in aluminium. Ik kan de sensor hoger en dieper stellen ten opzichte van het triggerwheel en tevens afstellen via de lange groef.

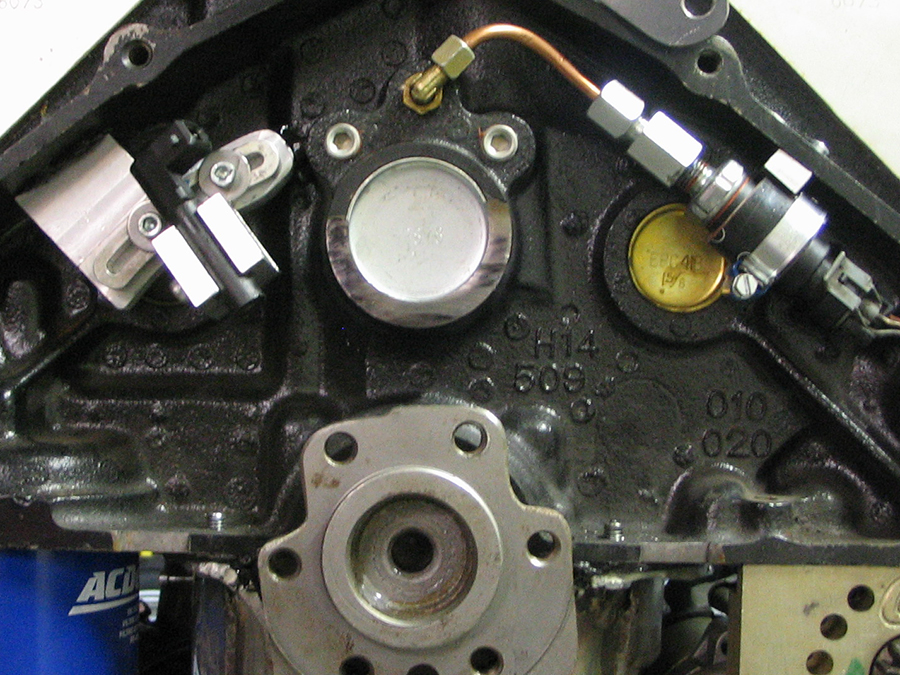

Je kijkt nu tegen de achterkant van het blok: links zie je de triggerwheelsensor, rechts de oliedruksensor.

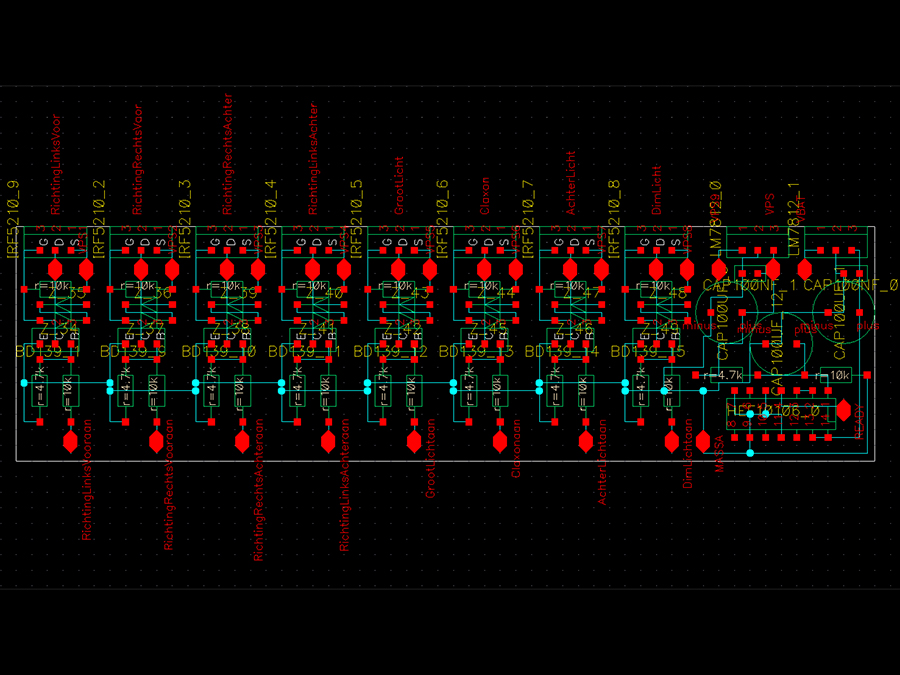

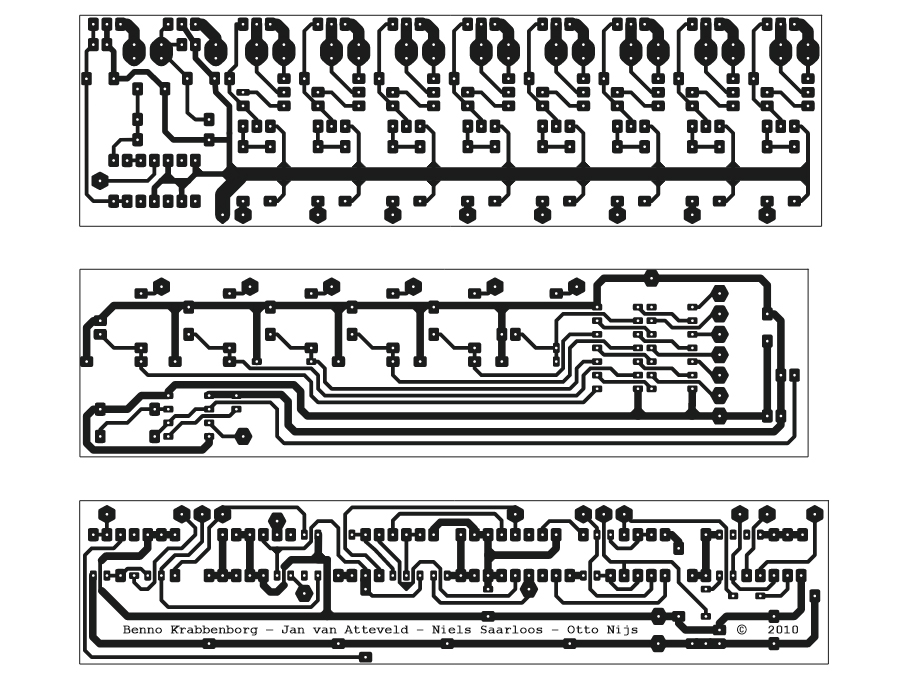

Ook op andere fronten werd aan de elektronica gewerkt: Dr. Ir. Benno Krabbenborg en ik zijn bevriend sinds onze geboorte en dertig jaar na onze Technisch Lego-tijd wierpen we ons op alle niet-motormanagement elektronica: de verlichting. Zoals een Dr. Ir. (die in het dagelijks leven computerchips ontwerpt) betaamt, werd alles eerst ontworpen en gesimuleerd in de computer.

Ik werkte de schema’s uit in CorelDraw en liet deze etsen en boren bij Technojunk: hoge kwaliteit, snel en zeer betaalbaar.

Een tijdrovende en kostbare tegenvaller bleek de oilpan te zijn, de volledig met de hand vervaardigde roesvrijstalen bak die onder de motor zit. Deze bleek door het vele lassen teveel kromgetrokken te zijn om te kunnen repareren: elke nieuwe lasnaad zou de afdichting nog verder verslechteren. Heel soms haat ik RVS.

Een tijdrovende en kostbare tegenvaller bleek de oilpan te zijn, de volledig met de hand vervaardigde roesvrijstalen bak die onder de motor zit. Deze bleek door het vele lassen teveel kromgetrokken te zijn om te kunnen repareren: elke nieuwe lasnaad zou de afdichting nog verder verslechteren. Heel soms haat ik RVS.

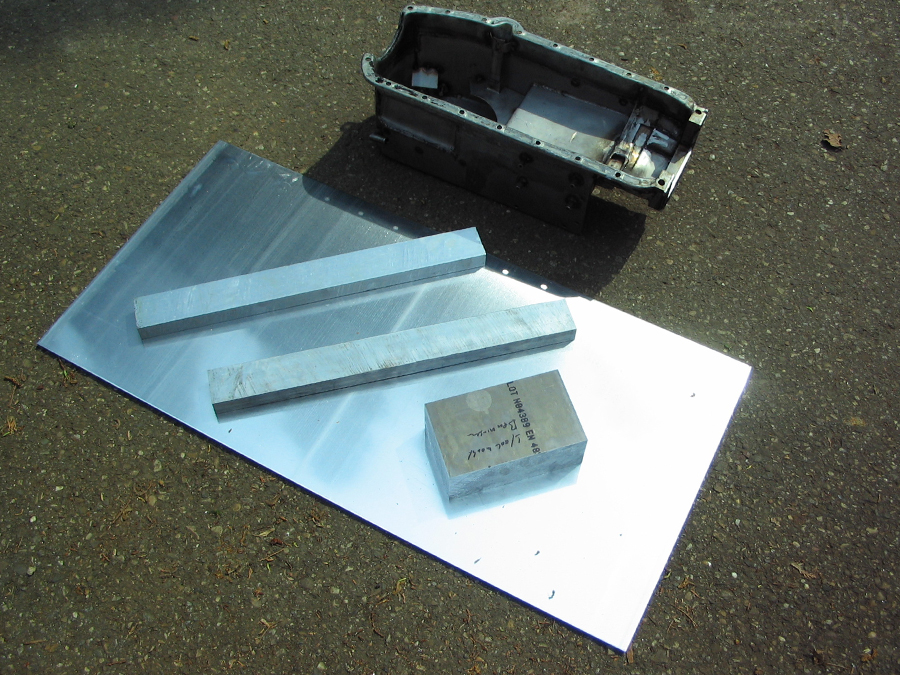

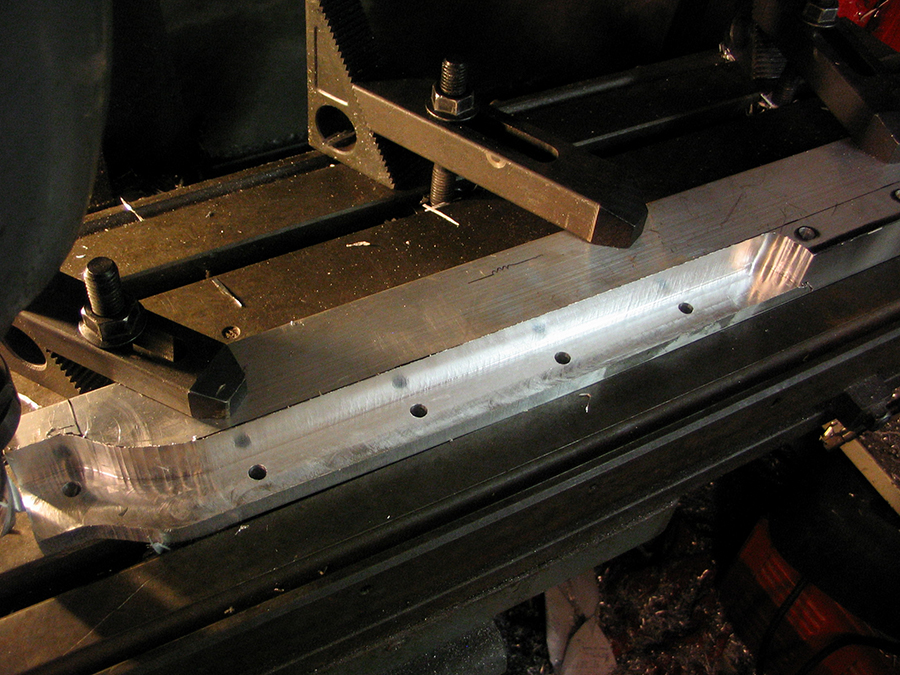

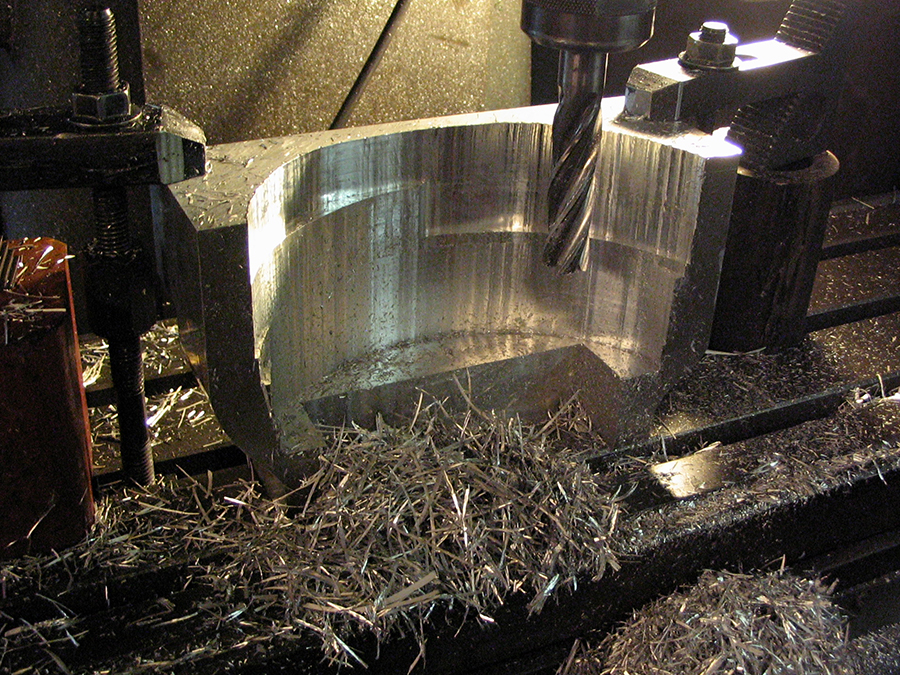

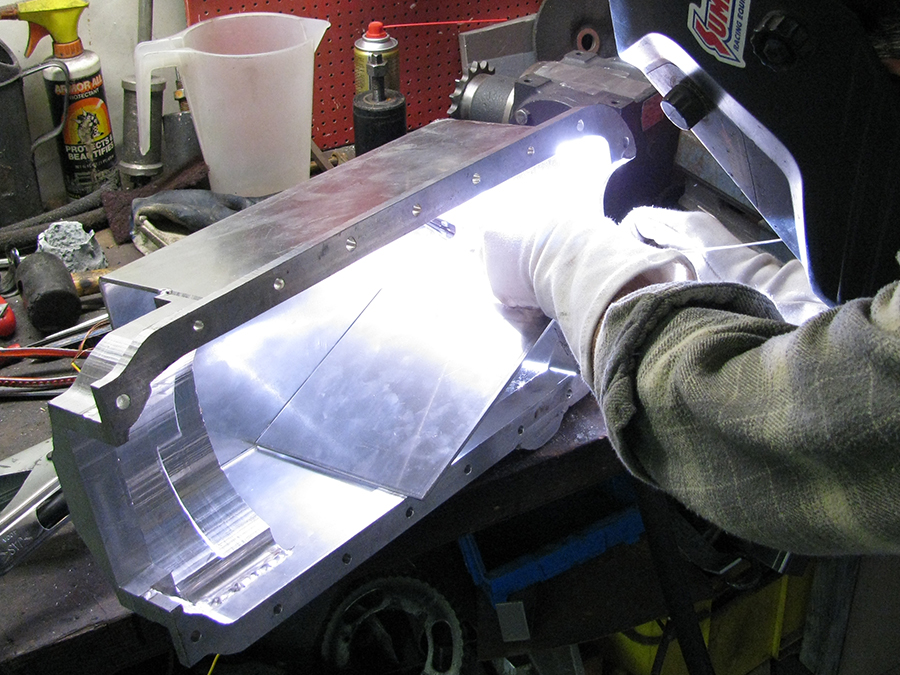

Dus de tanden op elkaar en een compleet nieuwe oilpan maken, ditmaal van aluminium: een plaat, twee strips en een massief blok vormden de basis. Bovenin zie je de ‘oude’ oilpan.

Klaus laste de onderdelen vakkundig aan elkaar. Dat is belangrijk want elke lekkende druppel olie zou direct op m’n achterband komen.

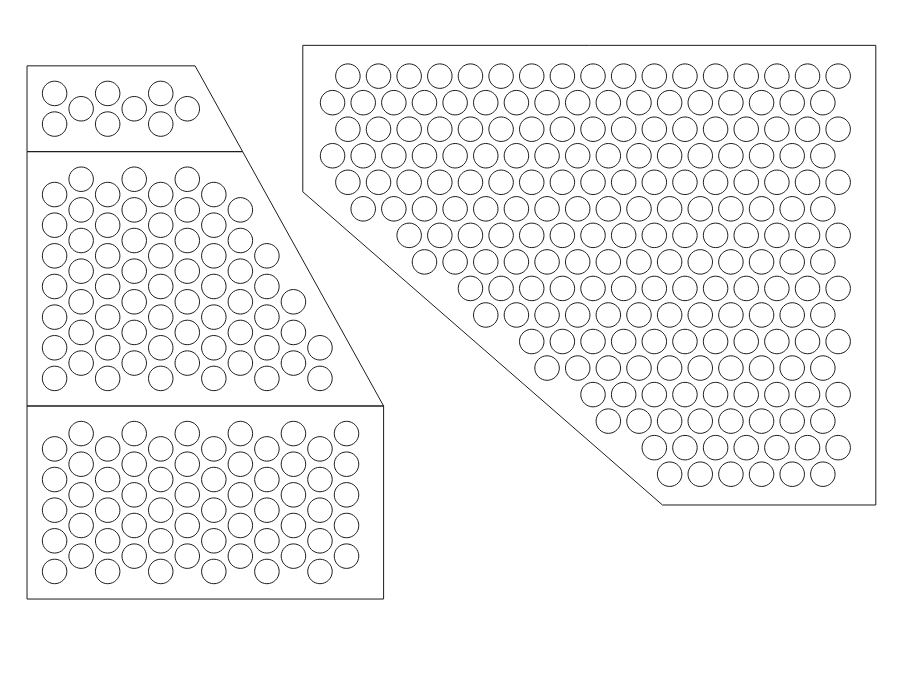

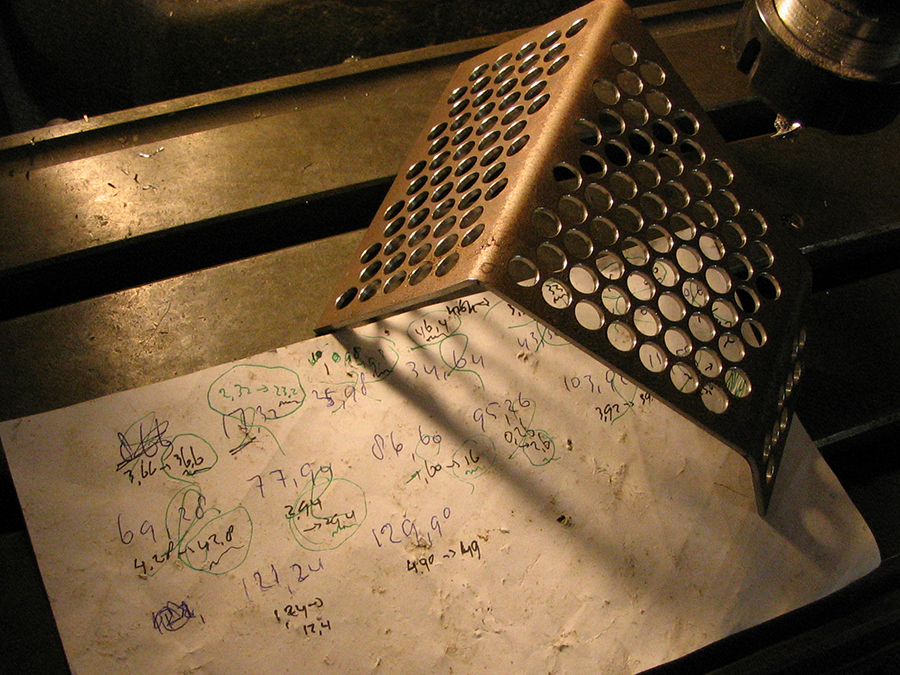

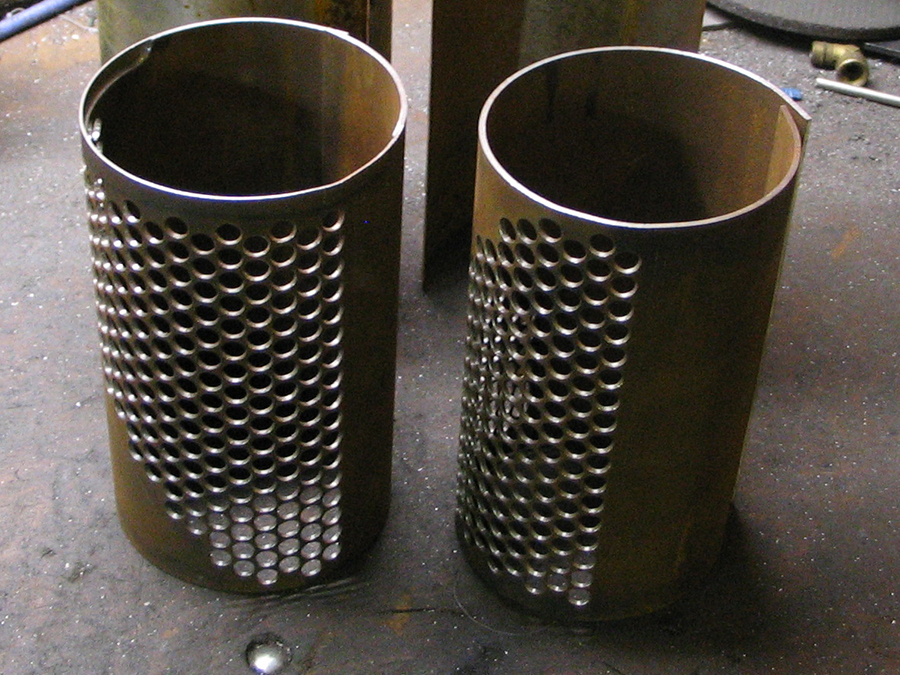

Tijdens het testen van de motor bleek al snel dat deze zeer veel warmte (lees: hitte) produceerde. Omdat ik, in tegenstelling tot een Boss Hoss, niet achter maar over het motorblok zit, moest ik oplossingen bedenken om niet geroosterd te worden. Dus ontwierp ik hitteschilden voor op de kleppendeksel en de uitlaten. Eerst in 3D, daarna in 2D …

… om deze vervolgens ‘met de hand’ te perforeren. Een zeer geconcentreerd werkje waarbij je geen enkele rekenfout mag maken.

… om deze vervolgens ‘met de hand’ te perforeren. Een zeer geconcentreerd werkje waarbij je geen enkele rekenfout mag maken.

… om deze vervolgens ‘met de hand’ te perforeren. Een zeer geconcentreerd werkje waarbij je geen enkele rekenfout mag maken.

Ook de dempers kregen hun eigen schildjes. Geen foto’s van de gemonteerde schilden, die zouden teveel verraden.

Afijn, veel gedaan dus in negen maanden. Op de zonovergoten zondag 5 september 2010 was dan het moment supreme: voor het eerst een test buiten, voor het eerst op asfalt, voor het eerst rijden. Dat vergde ook weer een behoorlijke voorbereiding. Ik had m’n aanhanger inmiddels voorzien van een huif omdat ik geen pottekijkers wilde. Frans en Niels brachten bij een tankstation de banden op de juiste spanning.

Een industriegebied buiten Nijmegen werd gepromoveerd tot Area 51. Niels sloot zijn palmtop computer aan om zogenaamde datalogs te kunnen maken: tijdens de rit werd elke motorische gedraging geregistreerd.

En hoe is dat dan, om na acht jaar knutselen te rijden op je V8? Moeilijk te beschrijven: de motor is twee keer zo zwaar als m’n GSX-R, heeft een veelvoud aan PK’s en koppel, draait een bedrieglijk laag toerental bij hoge snelheid. Over de acceleratie hoeven we het natuurlijk niet te hebben. En dan dat geluid.

“Is de motor nou klaar? Kan-ie de weg op?” Nou nee, dat niet. Deze eerste testrit heeft veel informatie opgeleverd.

Niels ervoer letterlijk aan den lijve dat het hitteprobleem ‘nog niet helemaal opgelost is’ (ik zeg het voorzichtig). Je ziet namelijk op beide broekspijpen een brandvlek…

Er is dus nog veel werk aan de winkel. Maar het is een feit: de motor rijdt!

Lees het vervolg hier.