Ja, 5 september 2010 was absoluut een euforische dag. Die dag bleek de V8 rijdbaar. Dus: kleurtje erover en klaar? Bijna zeventien maanden later is het antwoord: nee, niet echt.

Want het testen – en rijden is gewoon een test – gaf ons een karrevracht informatie en daaruit volgde een lange to-do lijst. Bovenaan die lijst: hitte. Hitte is een van m’n grootste vijanden in dit project.

Want het testen – en rijden is gewoon een test – gaf ons een karrevracht informatie en daaruit volgde een lange to-do lijst. Bovenaan die lijst: hitte. Hitte is een van m’n grootste vijanden in dit project.

Als eerste maakte ik hitteschildjes voor de seat pipes.

Ik demonteerde en reviseerde alle vier zeszuiger remklauwen om deze 500kg+ motor beter tot stoppen te dwingen.

De voorvorkveren waren hard maar niet hard genoeg. Ik voorzag ze van de zwaarste veren die er verkrijgbaar zijn.

De voorvorkveren waren hard maar niet hard genoeg. Ik voorzag ze van de zwaarste veren die er verkrijgbaar zijn.

Als je nooit stopt, heb je eigenlijk geen zijstandaard nodig.

Klaus sloopte een chroom molybdeen stuur-as uit een VW Passat die als basis diende.

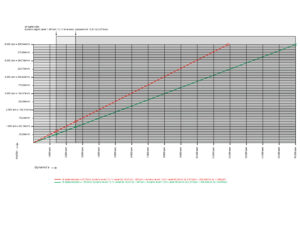

De motor heeft twee 40A dynamo’s. Uit de tests bleek dat ze bij een lager toerental op snelheid moesten komen om alle hongerige stroomverbruikers te voeden. Ik tekende een klein schema om de juiste diameter te bepalen …

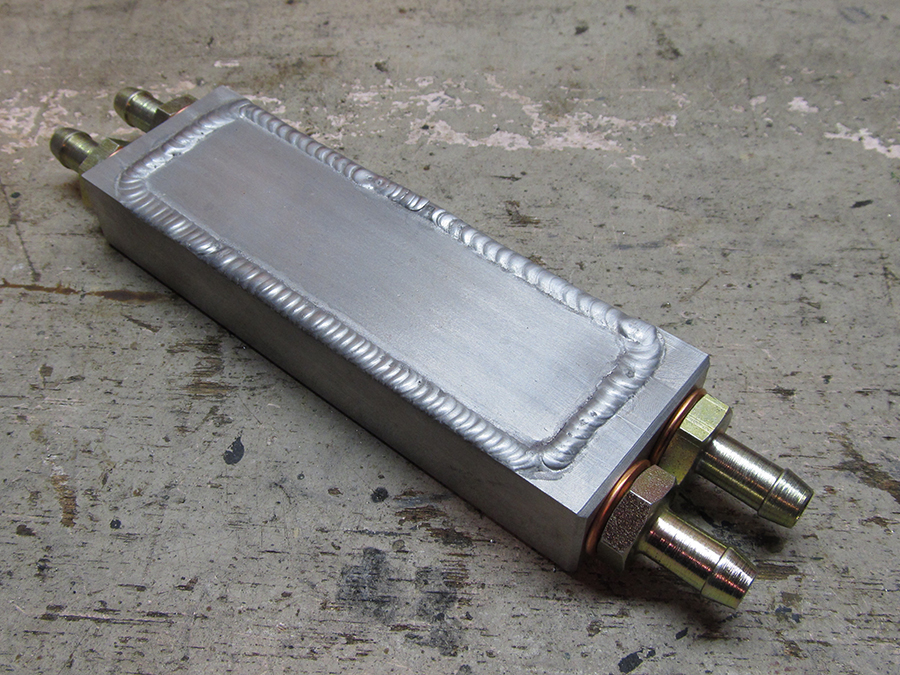

Chris Jansen (eigenaar van Hartgers Radiateuren) kwam naar de werkplaats om de flow van het koelsysteem te testen.

Chris Jansen (eigenaar van Hartgers Radiateuren) kwam naar de werkplaats om de flow van het koelsysteem te testen.

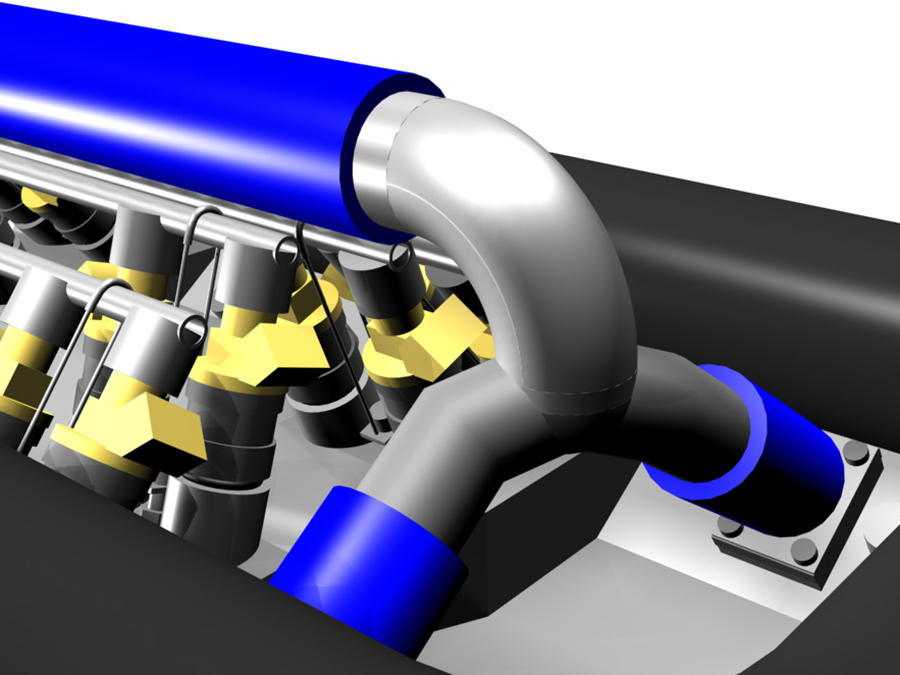

De in- en uitgang van de pomp was niet optimaal ontworpen waardoor de flow verminderde en daarmee het koelvermogen. Dus ontwierp ik een nieuwe …

De in- en uitgang van de pomp was niet optimaal ontworpen waardoor de flow verminderde en daarmee het koelvermogen. Dus ontwierp ik een nieuwe …

Om de flow te vergroten, verwijderden we de thermostaat; deze motor komt snel genoeg op temperatuur.

Niels was erg druk in de laatste maanden van 2010 dus ik concentreerde me op details van de motor. Het kleurenschema bijvoorbeeld, en samen met Mick Harmeling ontwierp ik het logo.

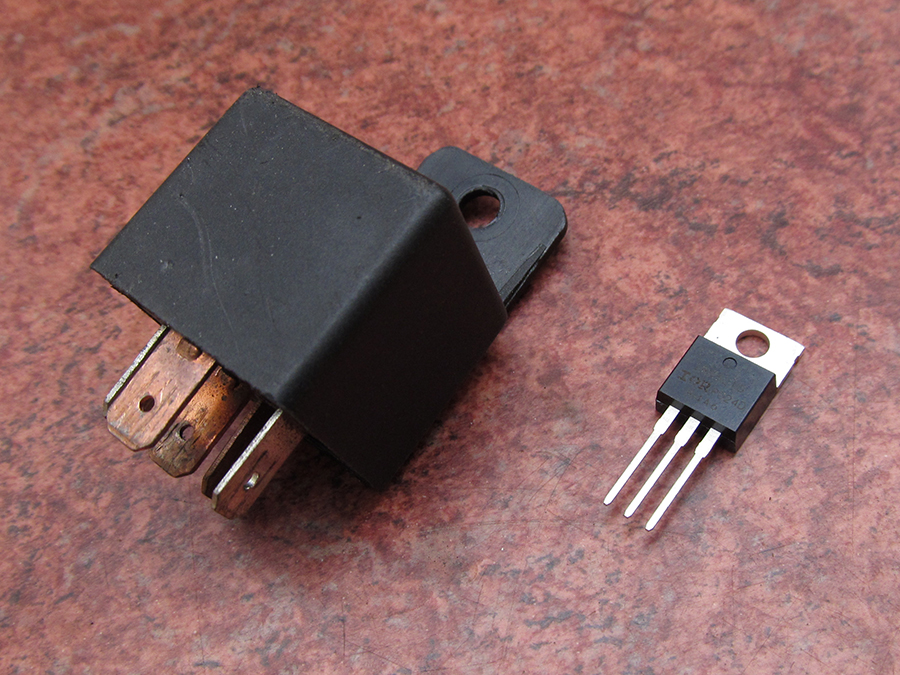

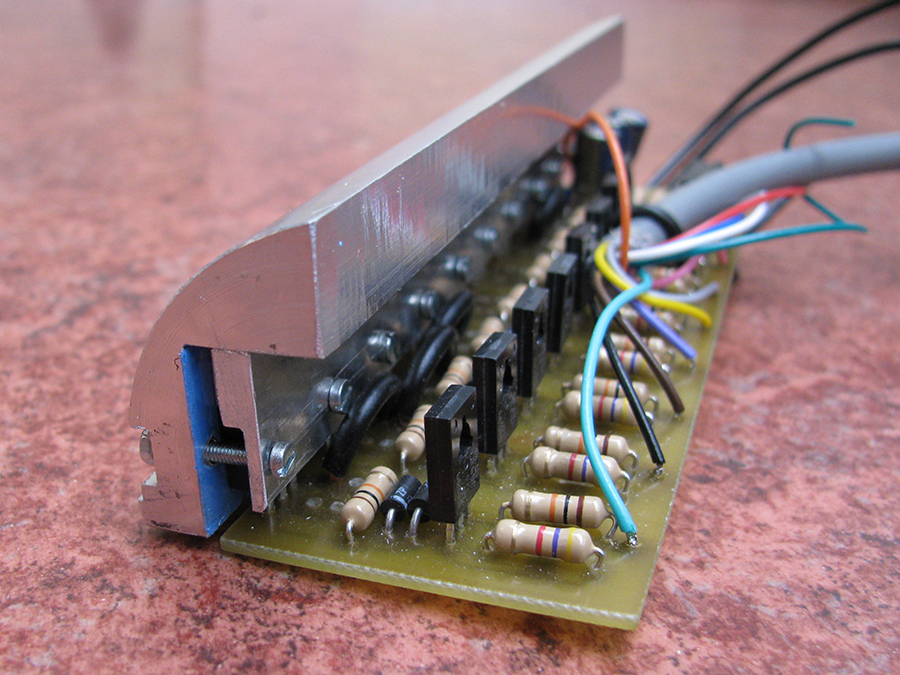

Voor verlichting heb je elektronica nodig. Benno Krabbenborg en ik waren al bezig met het ontwerpen en testen van de noodzakelijke schakelingen. Net als in de CBX gebruikten we power transistoren (rechts op de foto) in plaats van de ‘klassieke’ relais. Ze zijn overduidelijk kleiner …

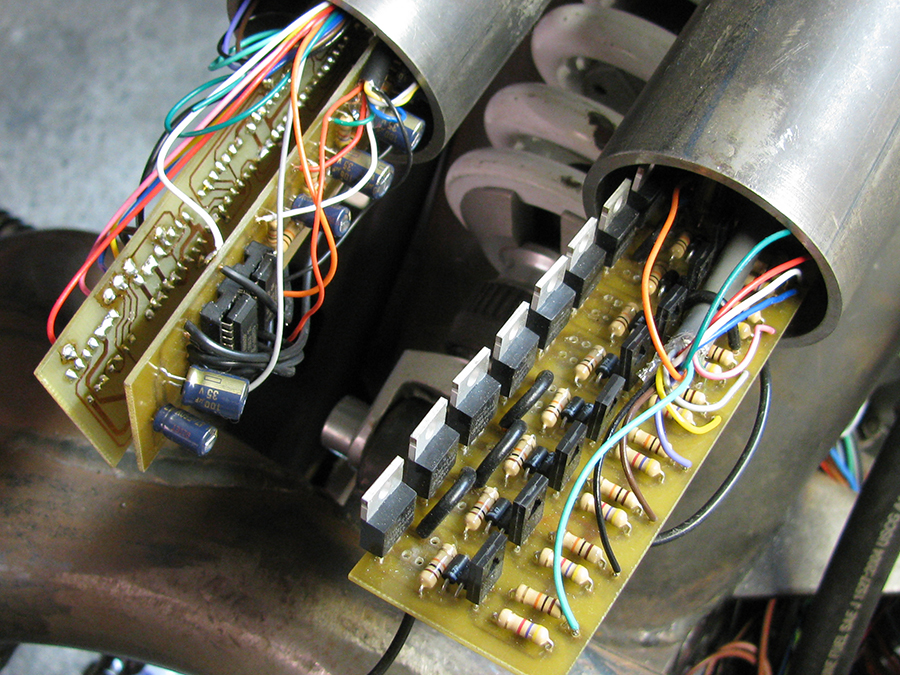

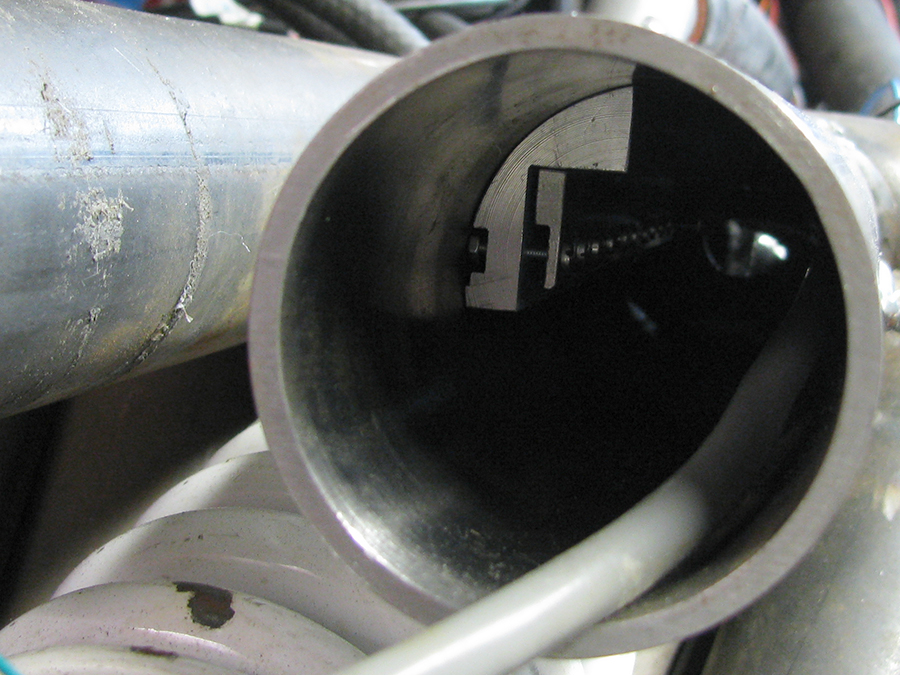

Het paste als een bus.

Spijtig genoeg kwam ik er achter dat het motorblok het frame dusdanig zou opwarmen dat de transistoren hoogstwaarschijnlijk oververhit zouden raken.

Ik haalde diep adem en sloopte het hele systeem eruit.

Damn.

Benno ontdekte een slim kastje genaamd m-Unit die de plaats van ons handwerk innam. Ik tekende dit schema, installeerde de bedrading en … het werkte.

Benno ontdekte een slim kastje genaamd m-Unit die de plaats van ons handwerk innam. Ik tekende dit schema, installeerde de bedrading en … het werkte.

20 Maart 2011: ik kreeg toestemming van het bedrijf Dekker van de Kamp om de wegen op hun terrein te gebruiken voor een rijtest. Dat was fijn want daardoor waren er geen pottekijkers. Het was een perfect zonnige zondag maar daarmee nog geen succesvolle dag: de motor liep absoluut niet mooi waardoor ik constant met een slippende koppeling moest rijden om de motor niet af te laten slaan.

Links zie je ‘newskool electronika’ Niels, rechts zie je ‘oldskool ervaring’ Klaus. Achter Niels zie je Frans, en hij vertegenwoordigt een erg belangrijke stemming: optimisme.

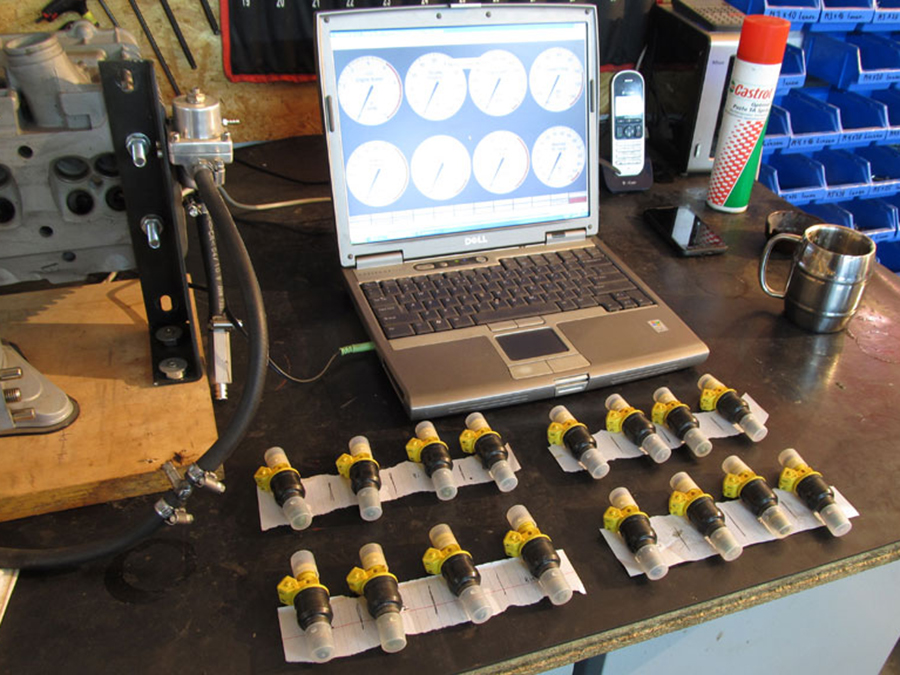

Niels concludeerde dat het probleem mogelijk lag in vervuilde injectoren. Dus bezocht ik Peter Scheepers (eigenaar van Scheepers Motorsport) in Duitsland. Peter had een speciale testopstelling voor injectoren …

… en testte ze alle zestien. De hoeveelheid vuil was verwaarloosbaar, en dat was goed. Maar ook weer niet goed omdat het dus niet de oorzaak bleek te zijn van het beroerde lopen.

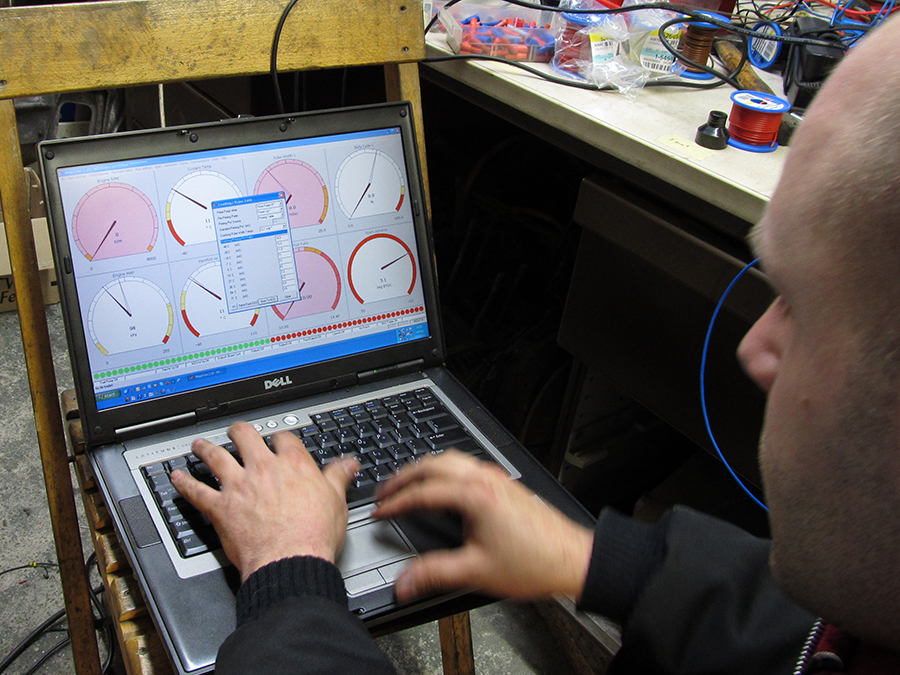

Niels riep de hulp in van Gerhard Bekaan, een ervaren motor tuner. Hij nam mooi testgereedschap mee …

Zeg ons, Gerhard: zijn het de bobines, het motor management, de bougies, de bedrading, de injectoren? De grootte van de benzineleidingen misschien? Makkelijke vragen, moeilijke antwoorden, zelfs voor professionals.

Zeg ons, Gerhard: zijn het de bobines, het motor management, de bougies, de bedrading, de injectoren? De grootte van de benzineleidingen misschien? Makkelijke vragen, moeilijke antwoorden, zelfs voor professionals.

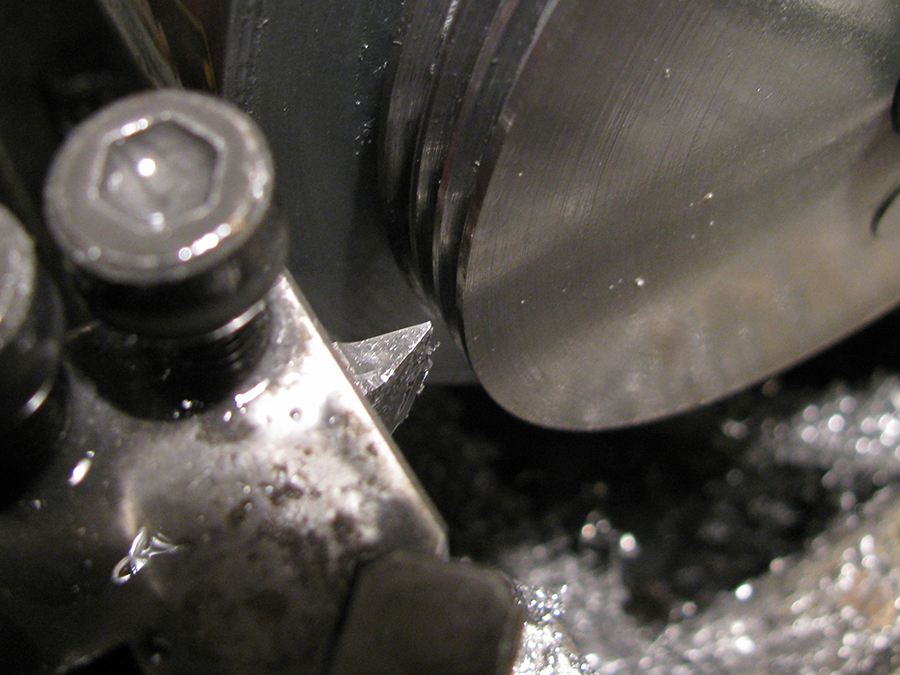

Gerhard houdt er niet zo van om gefotografeerd te worden. Ik eigenlijk ook niet. Maar goed, hier zie je mij een nieuwe keramische bougiedop monteren …

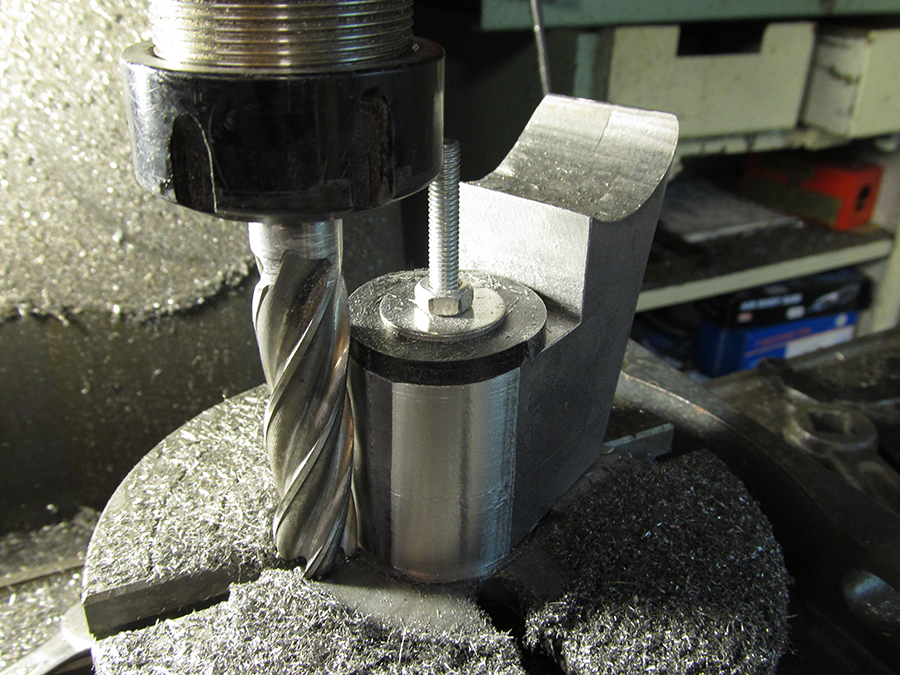

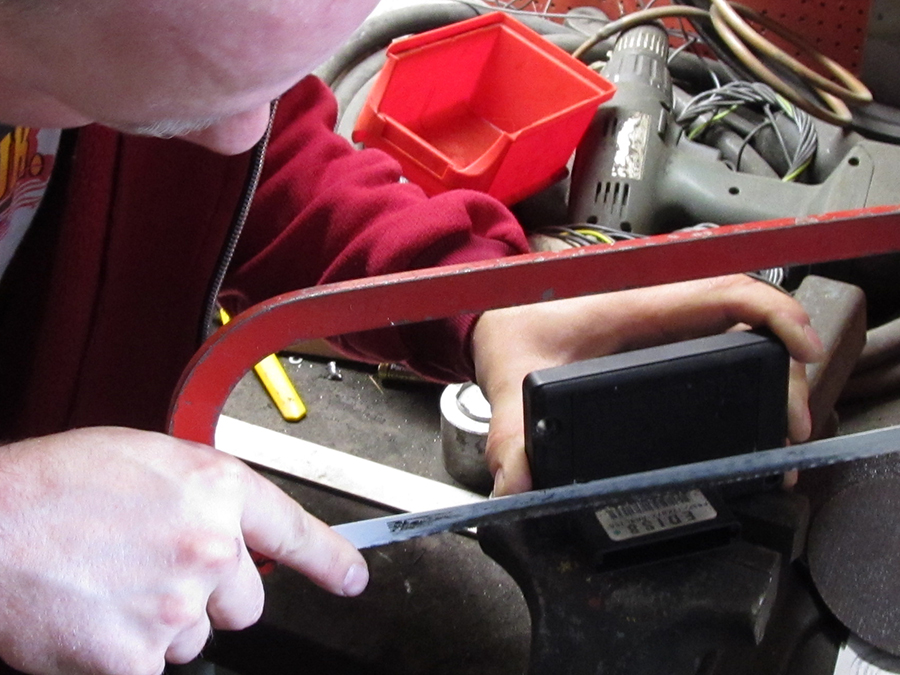

… met een ter plekke gefabriceerde ‘special tool’.

Waarom keramische in plaats van rubberen bougiedoppen? Hitte, hitte, altijd weer die hitte.

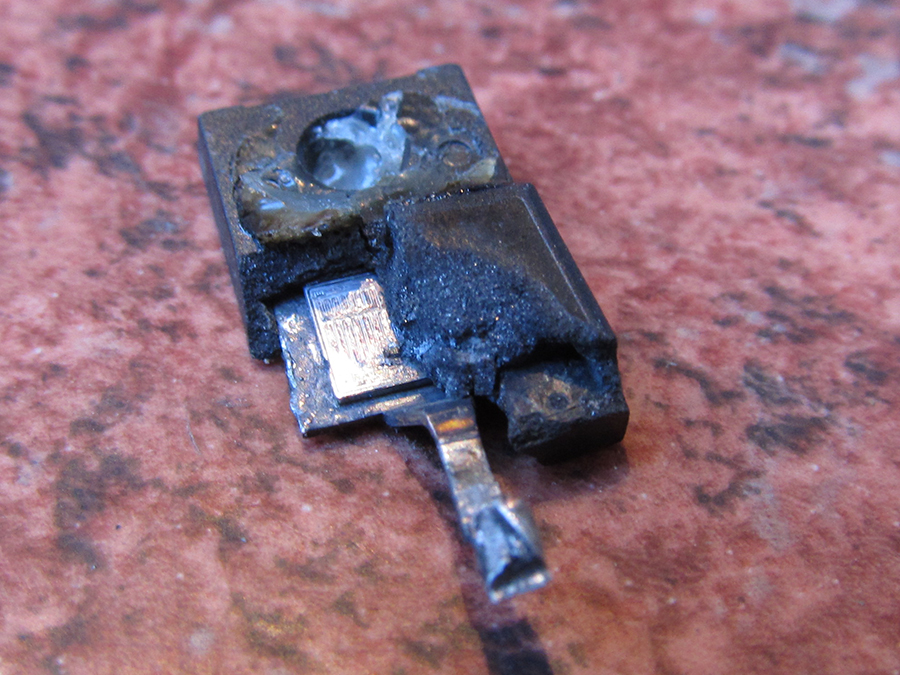

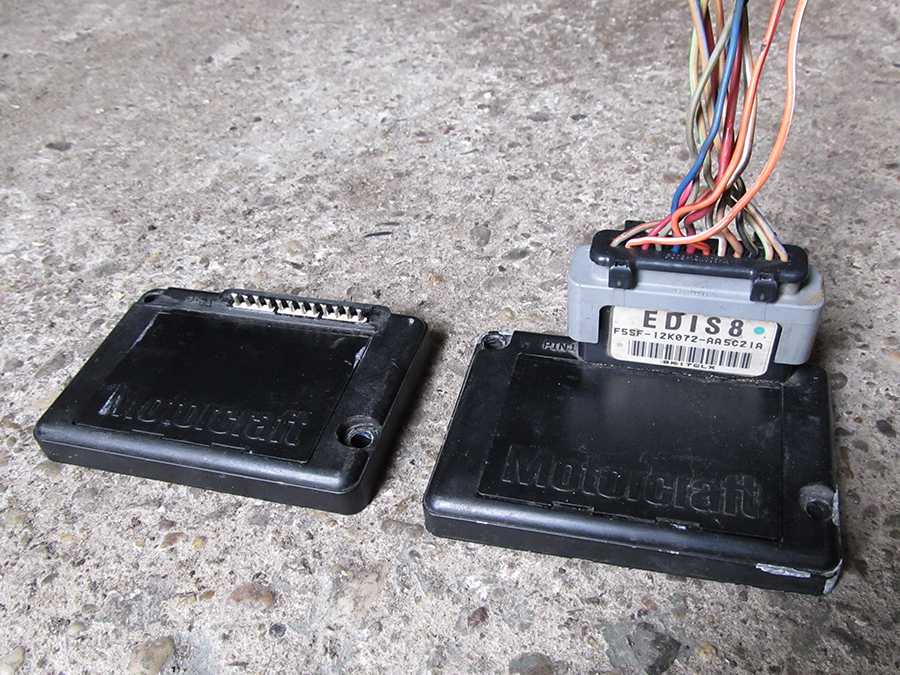

Niels testte het MegaSquirt motormanagement systeem grondig. De newskool transistoren die de bougievonk regelen, overleefden zijn martelpraktijk niet …

… en werden dus vervangen door een oldskool Ford EDIS 8 controller. De connector van de linker unit …

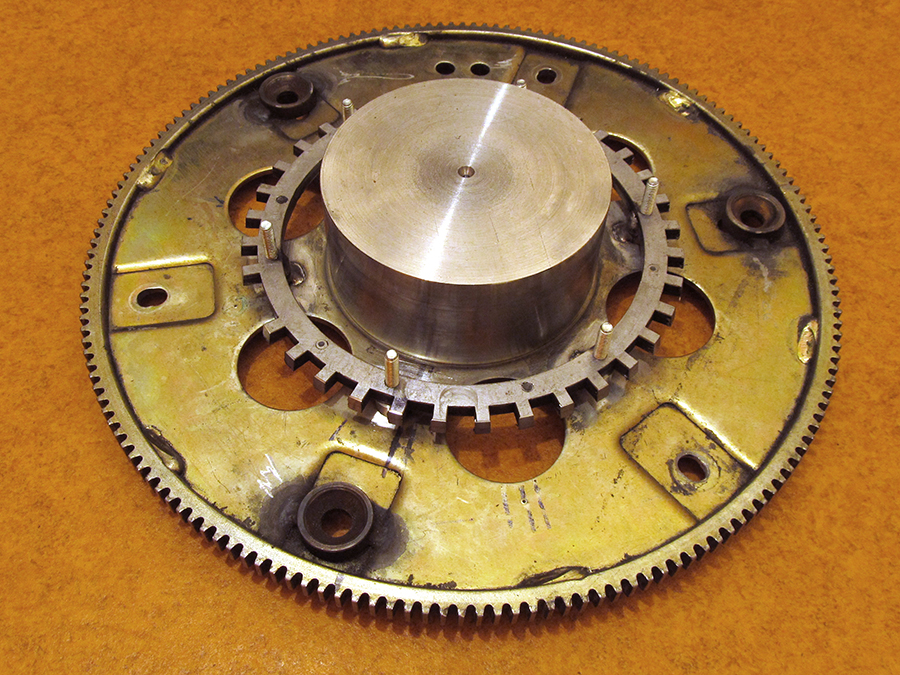

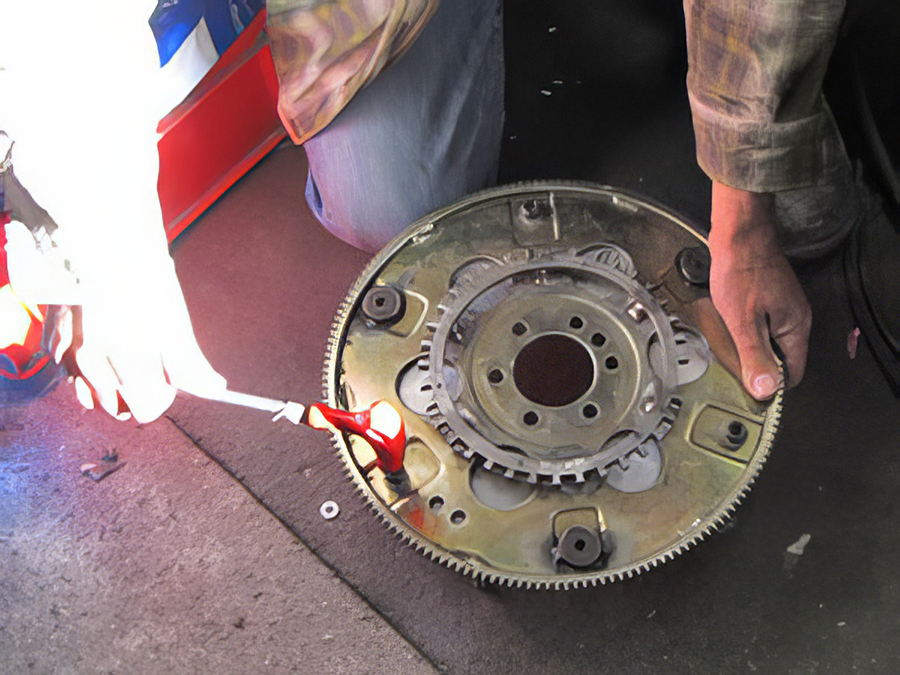

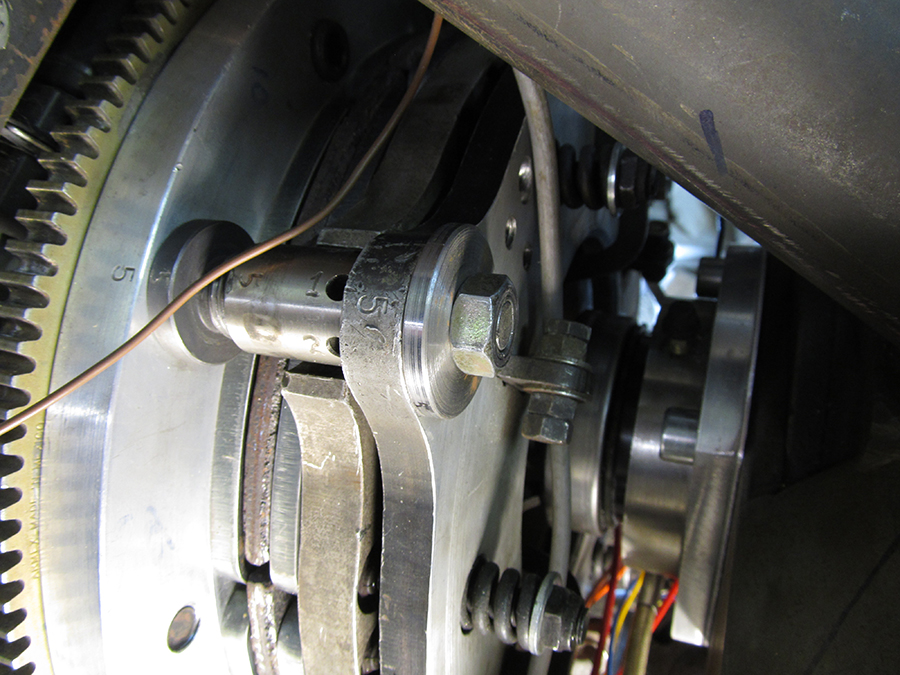

Ik demonteerde de koppeling omdat de EDIS module vereiste dat het triggerwheel een paar graden draaide.

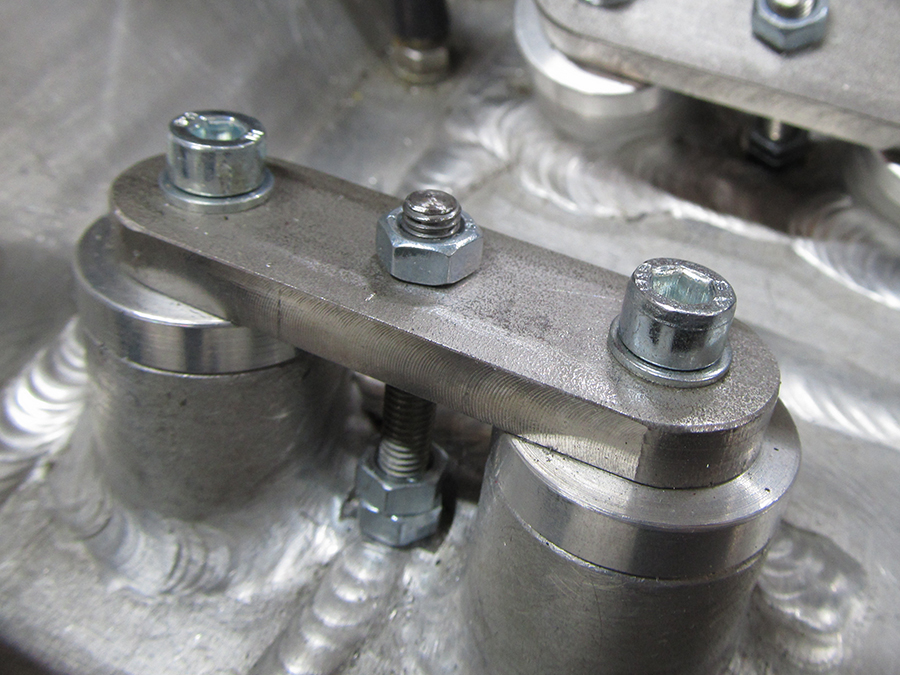

Toen we de starterkrans weer op de koppeling bevestigden, draaide van één bout het schroefdraad in de aluminium plaat dol.

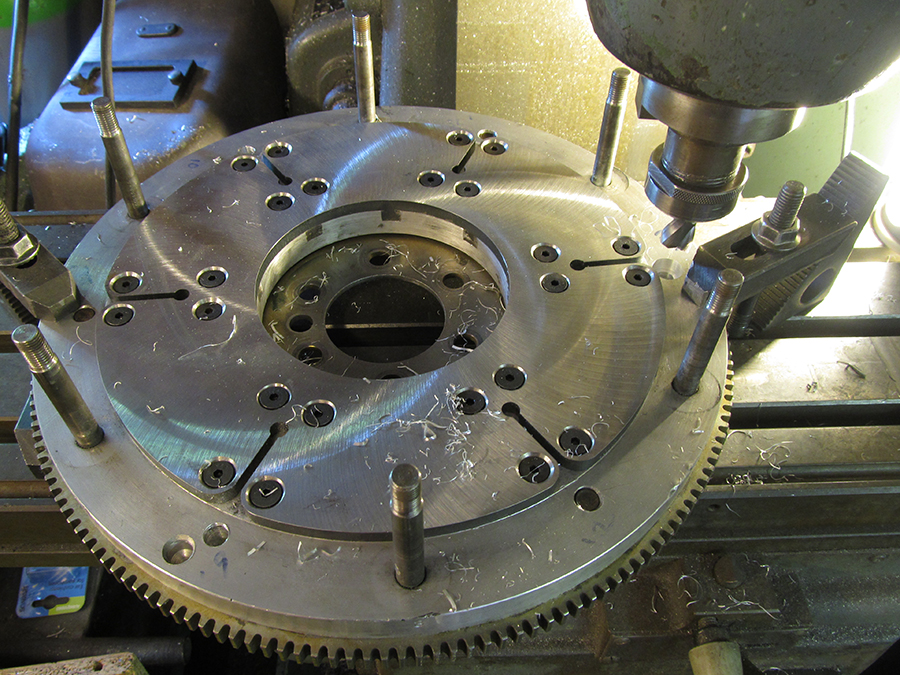

Toen ik de koppeling demonteerde, ontdekte ik dat de zogenaamde ‘pressure plate inserts’ versleten waren. Omdat ze niet in de handel verkrijgbaar waren, tekende ik ze na en liet ze lasersnijden en vlakken door de firma Goedhals.

Kon ik me die extra dikte permitteren? Nee: het kleine balanceergewicht onder de moer raakte nét het frame.

Maar dat was geen probleem: ik draade een nieuwe met exact hetzelfde gewicht, maar dan breder en platter.

Om de koppeling moet een stevige behuizing gebouwd worden. De eerste versie maakte ik van karton, de tweede van 0,7mm staal, en de definitieve van 2mm staal. Erwin stelde z’n zetbank ter beschikking.

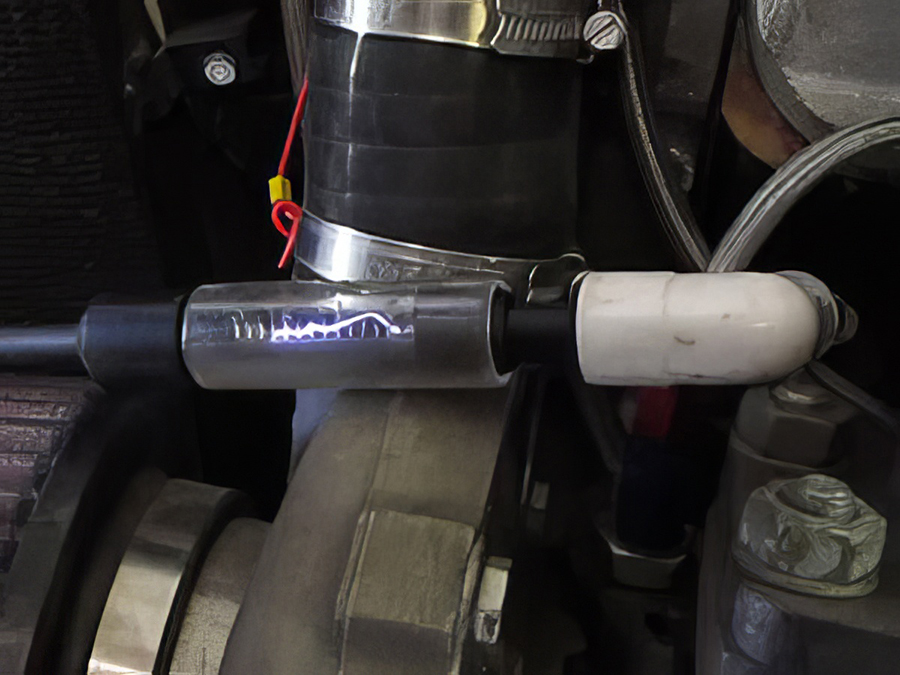

Op 3 juli hadden we weer een testdag met Niels, Gerhard en Frans. De keuze om voor de Ford EDIS 8 module te gaan bleek de juiste te zijn: de vonken waren aanzienlijk sterker dan die van de MegaSquirt module.

Rechts zie je een witte hittebestendige bougiedop

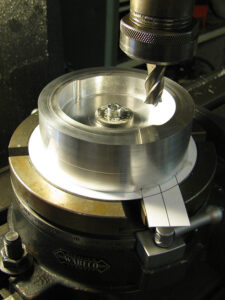

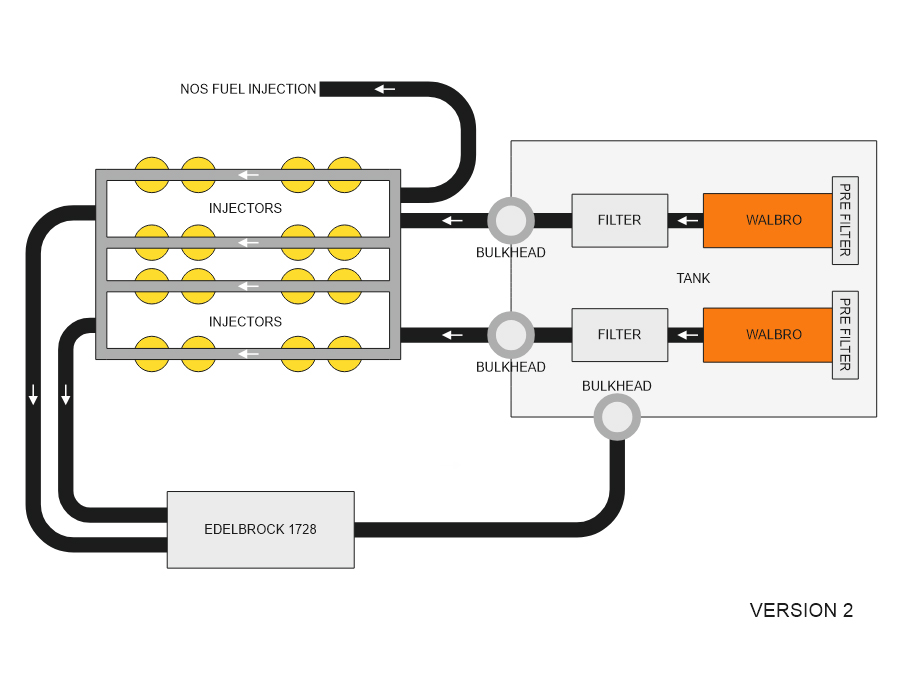

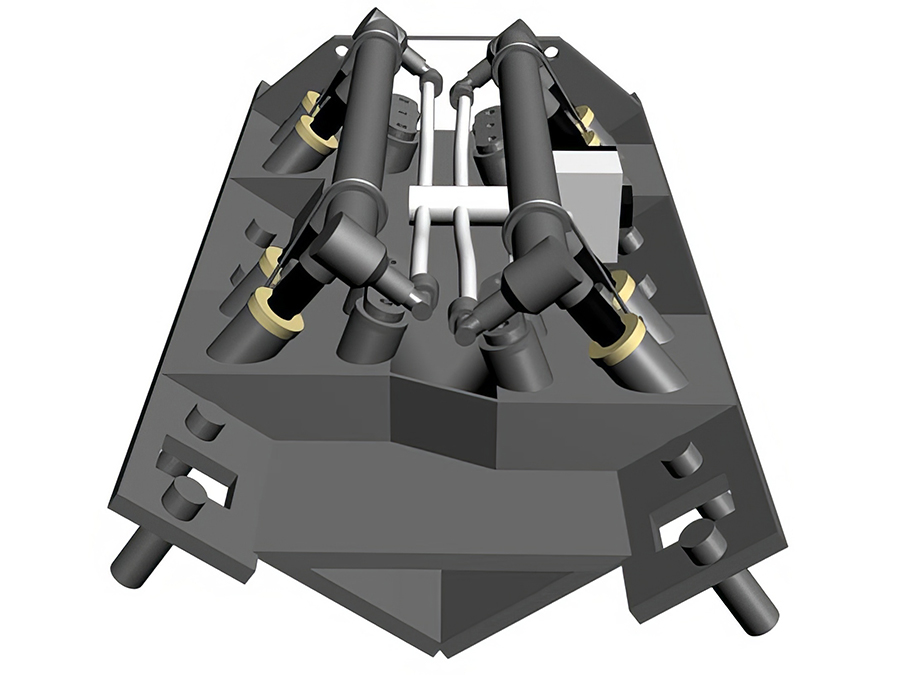

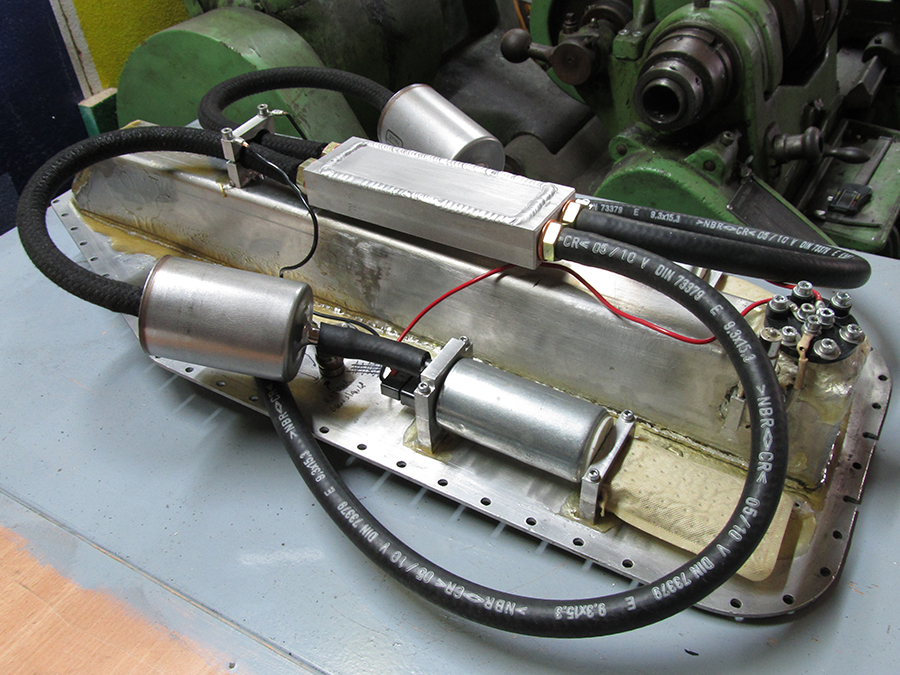

Tijdens het testen bereikte de benzine in de benzineleidingen (de leidingen waarop de injectoren aangesloten zijn) de kritieke temperatuur van 80 graden Celsius, en dat is ongeveer het kookpunt. Oorzaak: in het huidige systeem staan de beide benzinepompen aan het begin en de injectoren aan het eind (zie afbeelding). Dit betekent dat er geen continue doorstroming van benzine (= verversing) plaatsvindt in de benzineleidingen: de benzine circuleert enkel tussen de pompen, de benzinedrukregelaar en de tank.

De benzineleidingen krijgen dus enkel ‘verse’ (lees: koele) benzine als de motor benzine verbruikt, dus loopt. Daarom maakt de hittestraling van het motorblok de benzineleidingen zo heet. Kokende benzine is niet wenselijk. Dus ik ontwierp een ander systeem waarin de benzine continu stroomt: beide pompen leveren evenveel benzine aan alle vier benzineleidingen, en pompen de niet verbrande benzine via de benzinedrukregelaar terug in de tank. Zelf als de motor uitstaat, kunnen de pompen de leidingen koelen.

Er passeerden nogal wat varianten de revue. Deze had als nadeel dat de vier rails niet gelijktijdig voorzien zouden worden. Daarnaast zou ik nooit een dergelijk systeem kunnen installeren …

… omdat alle vier benzineleidingen demontabel moeten zijn vanwege de constructie van het inlaatspruitstuk.

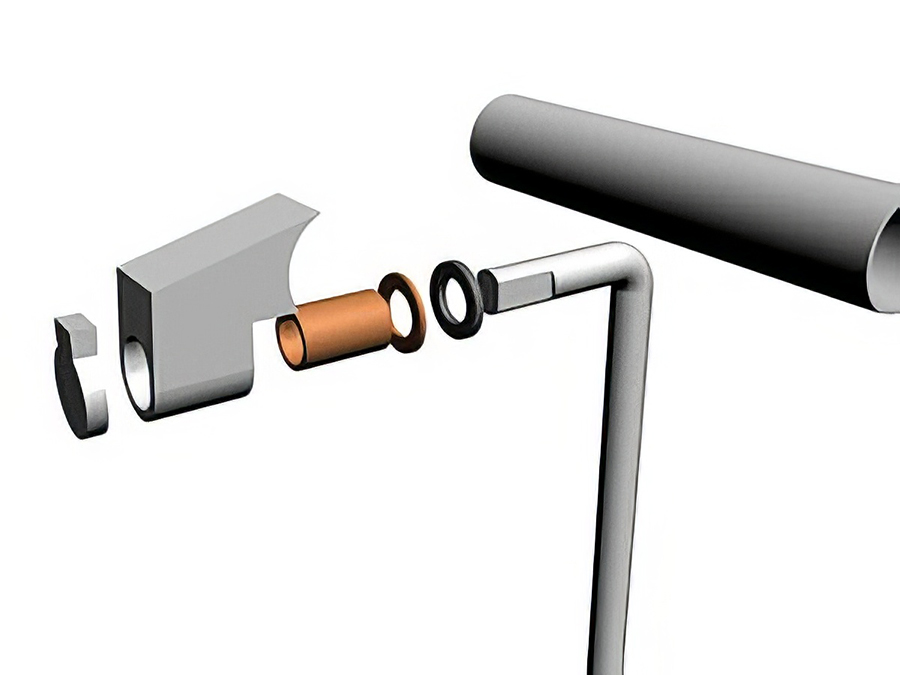

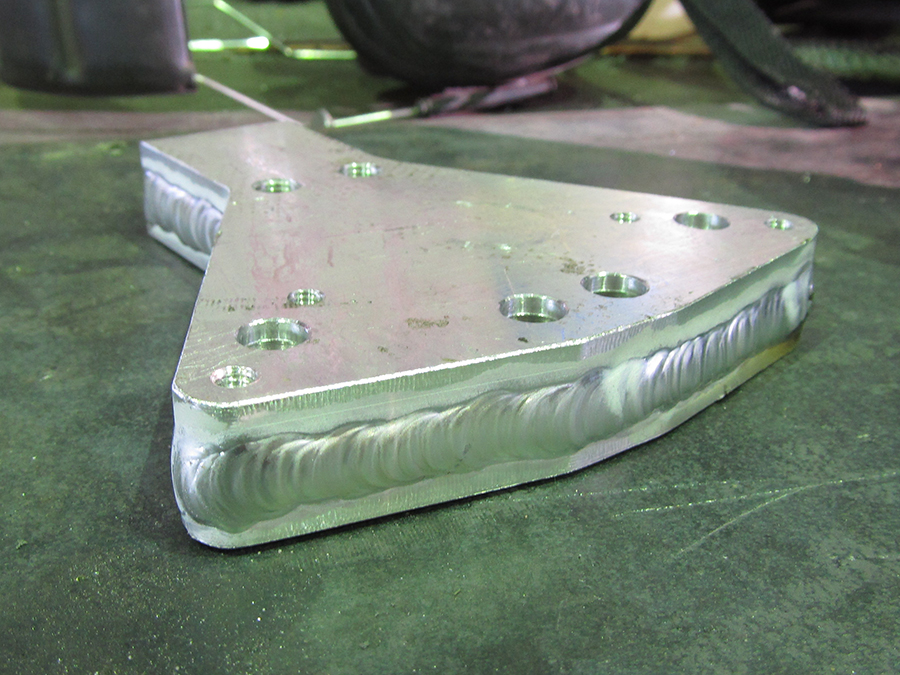

Elk eindstuk (zo noem ik ze maar even) moest bestaan uit twee afzonderlijke delen die later aan elkaar gelast zouden moeten worden.

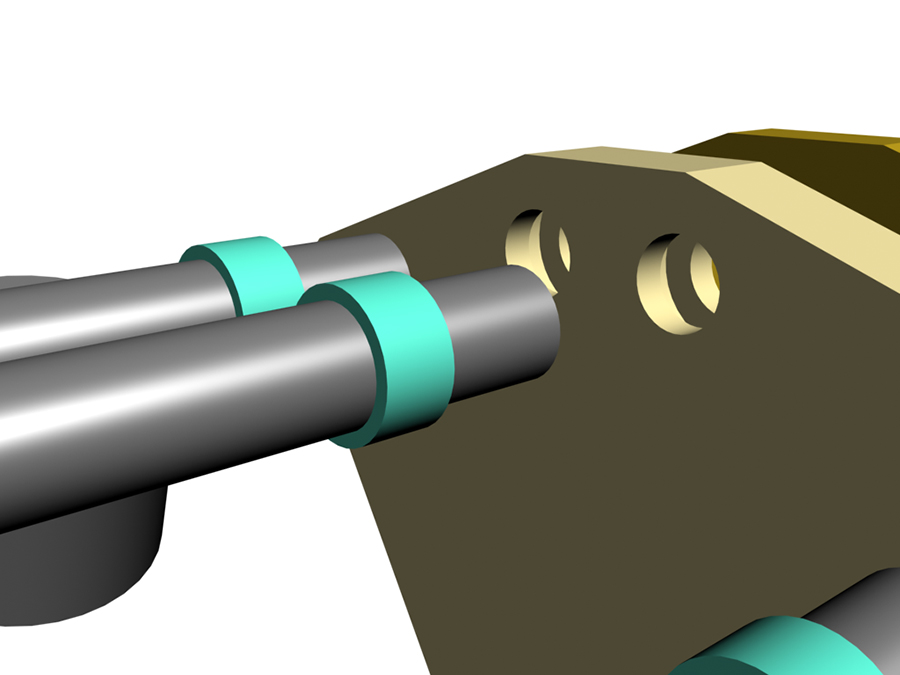

Gerhard wees me erop dat de binnendiameter van de benzineleidingen naar zijn idee mogelijk te klein waren voor een krachtige grootverbruiker als deze motor. Ik probeerde een variant te ontwerpen met grotere buizen maar dit lukte niet omdat ik anders geen plaats zou hebben voor de onmisbare o-ringen.

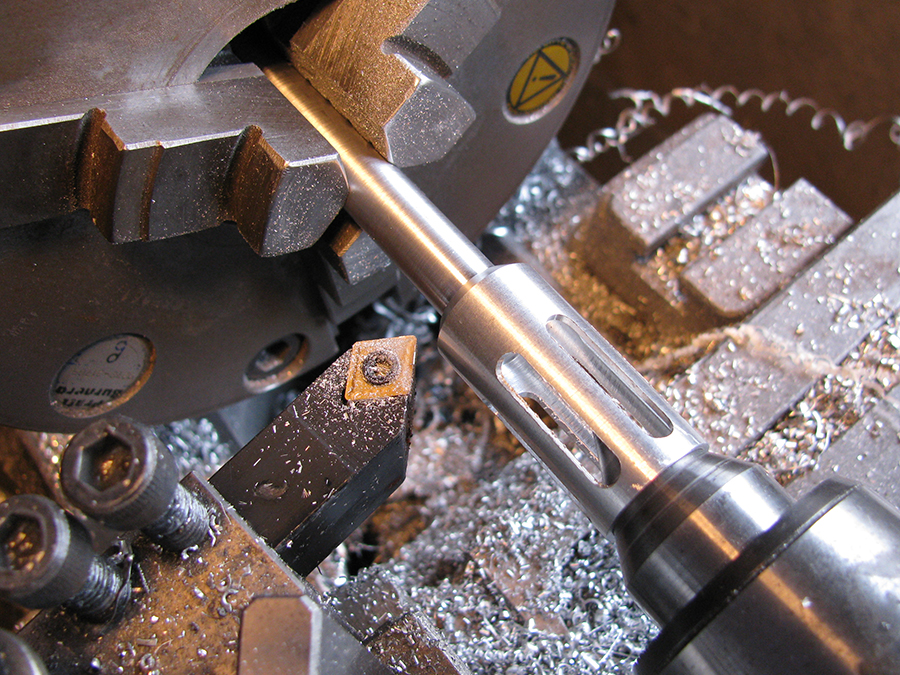

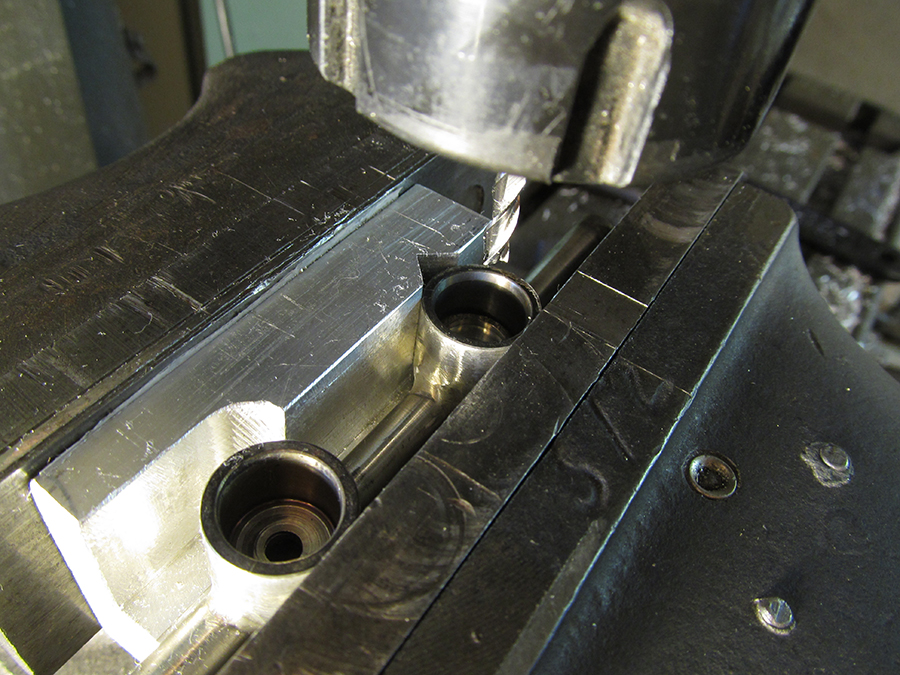

Meerdere malen bezocht ik Ton van Soest, eigenaar van de Locloods, om met hem te bespreken hoe ik, en met welke beitel, ik de o-ring groeven zou kunnen maken. Ton zocht en vond de perfecte beitel voor m’n draaibank, een zogenaamde ‘inwendige groefsteekbeitel’. Je moet het maar weten.

Meerdere malen bezocht ik Ton van Soest, eigenaar van de Locloods, om met hem te bespreken hoe ik, en met welke beitel, ik de o-ring groeven zou kunnen maken. Ton zocht en vond de perfecte beitel voor m’n draaibank, een zogenaamde ‘inwendige groefsteekbeitel’. Je moet het maar weten.

’t Was een behoorlijke uitdaging om dergelijke groeven te maken op een ouderwetse draaibank: zelfs de kleinste fout zou de kleine beitel laten breken, het werkstuk verknallen of, erger nog, uiteindelijk tot lekkage leiden. En sproeiende benzine op je hete blok en uitlaat, dat wil je niet.

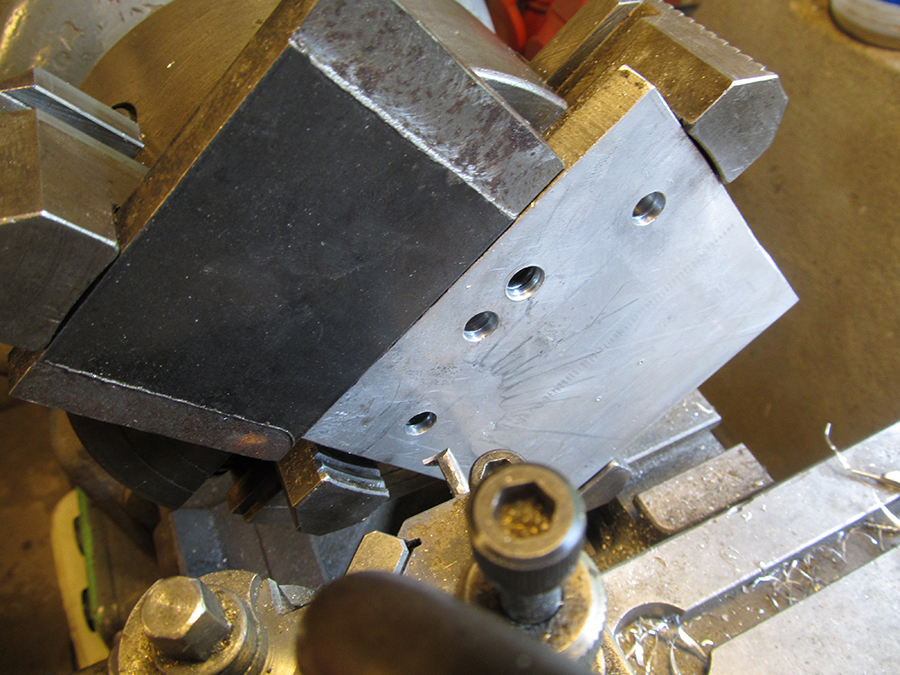

Ik gebruikte weer de vierklauw, ditmaal met contragewicht om te voorkomen dat de draaibank door m’n garage ging wandelen.

Een erg spectaculair moment en tegelijkertijd totaal niet spectaculair: 3,5 bar benzinedruk op het systeem zetten en … niets gebeurde. Geen enkel lek in de maarliefst 45 verbindingen, en dat was wel een kick.

22 Oktober 2011: weer een zonnige zondag en daarmee een perfecte dag om de V8 naar Scheepers Motorsport te brengen. Die namiddag heb ik nog een paar straattests kunnen doen op een verlaten weg in de buurt. Geweldig gevoel, zelfs als je het gas slechts een beetje opent.

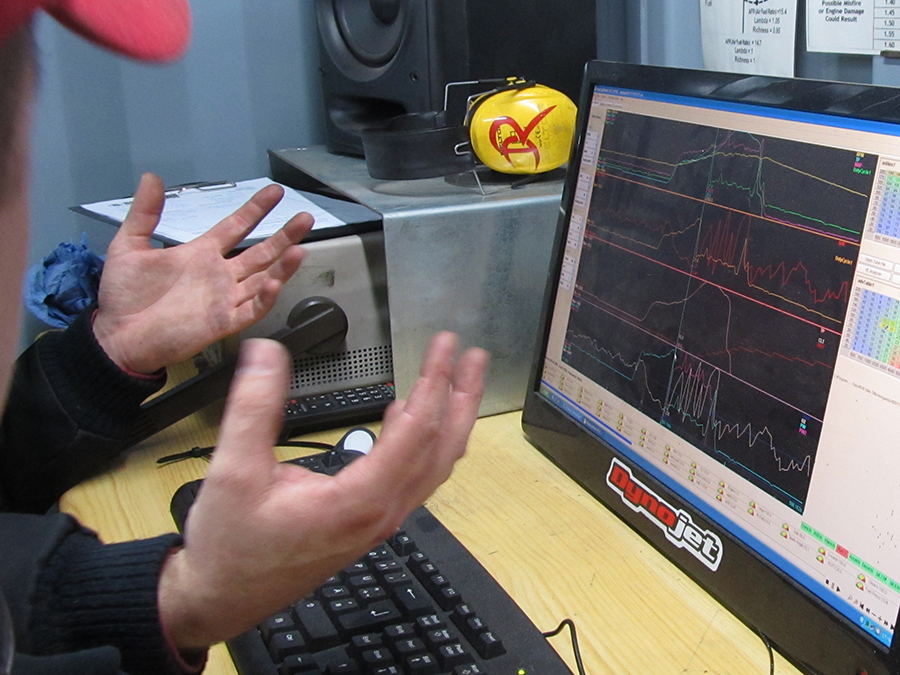

Peter heeft z’n eigen Dynojet testbank gebouwd. Deze bleek echter te kort te zijn; mijn motor is nèt ietsje langer dan een gewone motor. Samen met Rainer (links) overlegde hij hoe hij zijn high-tech testinrichting kon verlengen.

Tussen 22 oktober en de eerste Dyno test (19 november) hielp Peter me met het oplossen van een paar lastige problemen.

Ondanks het feit dat de remklauwen ‘beter dan nieuw’ waren, bewees de buitenrit dat het remvermogen bepaald niet optimaal was. We ontluchtten de voor- en achterremmen grondig waarna Peter ontdekte dat de voorremschijven krom waren, of ‘krumm’ zoals ze in Duitsland zeggen.

Niet zo mooi want dat betekende dat ik nieuwe moest kopen. Maar desondanks: accelereren is leuk, goede remmen kunnen je leven redden.

Ik demonteerde beide radiale rempompen en wisselde ze om. Ik wilde de 19mm pomp voor de koppeling (linker hand) en de 16mm pomp voor de voorremmen (rechter hand) omdat ik meer remvolume nodig had voor de koppeling.naar het motorframe.

Ik demonteerde beide radiale rempompen en wisselde ze om. Ik wilde de 19mm pomp voor de koppeling (linker hand) en de 16mm pomp voor de voorremmen (rechter hand) omdat ik meer remvolume nodig had voor de koppeling.naar het motorframe.

Radicale actie: de bedrading van de zestien injectorstekkers werd zonder verdoving verwijderd. Dit was noodzakelijk omdat de bedrading beschadigd was door het veelvuldig monteren en demonteren.

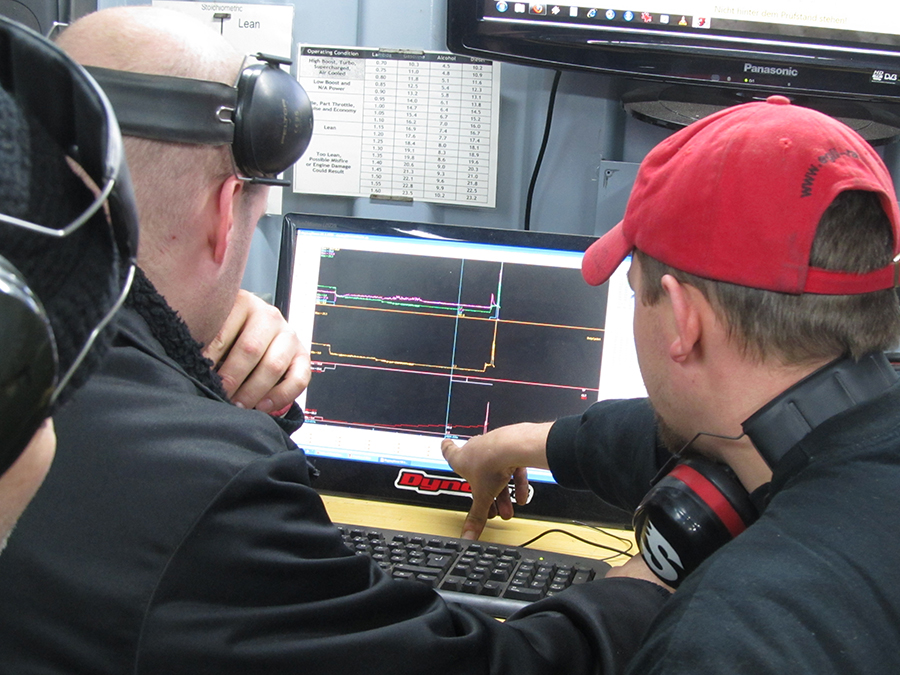

Inmiddels weet je wel dat ik geen foto van de motor laat zien. Peter en Niels stonden ook vaak met de rug naar de motor, om conclusies te trekken uit alle data die de sensoren verschaften.

Ook ditmaal riep het gedrag van de motor vragen op. De rechter cilinderbank werd bijvoorbeeld sneller heet dan de linker.

Peter en Niels stelden een indrukwekkende to-do lijst samen. Toch waren ze best positief want de Dyno test had veel nuttige gegevens opgeleverd.

Peter en Niels stelden een indrukwekkende to-do lijst samen. Toch waren ze best positief want de Dyno test had veel nuttige gegevens opgeleverd.

De daaropvolgende weken verzamelden Peter en ik alle mogelijke gegevens van elke onderdeel van de motor. Het resulteerde in tien kleine archieven genaamd ‘Motorblok’, ‘Ontsteking’, Brandstof’, ‘Turbo’s’, ‘NOS’, ‘Koeling’, ‘Sensoren en schakelaars’, ‘Koppeling en rem’, ‘Banden en spatborden’, ‘Frame’ en ‘Verlichting en claxons’. Dit nam behoorlijk wat tijd in beslag maar het bewees direct al z’n nut.

Het is mijn bedoeling om een spectaculaire motor te maken, zowel qua uiterlijk als qua prestatie. Peter rekende uit dat de motor, bij volgas, maarliefst 7 liter benzine zou verbruiken … per minuut! Dus stond het injectiesysteem wederom bovenaan de to-do lijst. Niet de temperatuur van de benzine maar de gevorderde hoeveelheid zou een probleem kunnen veroorzaken.

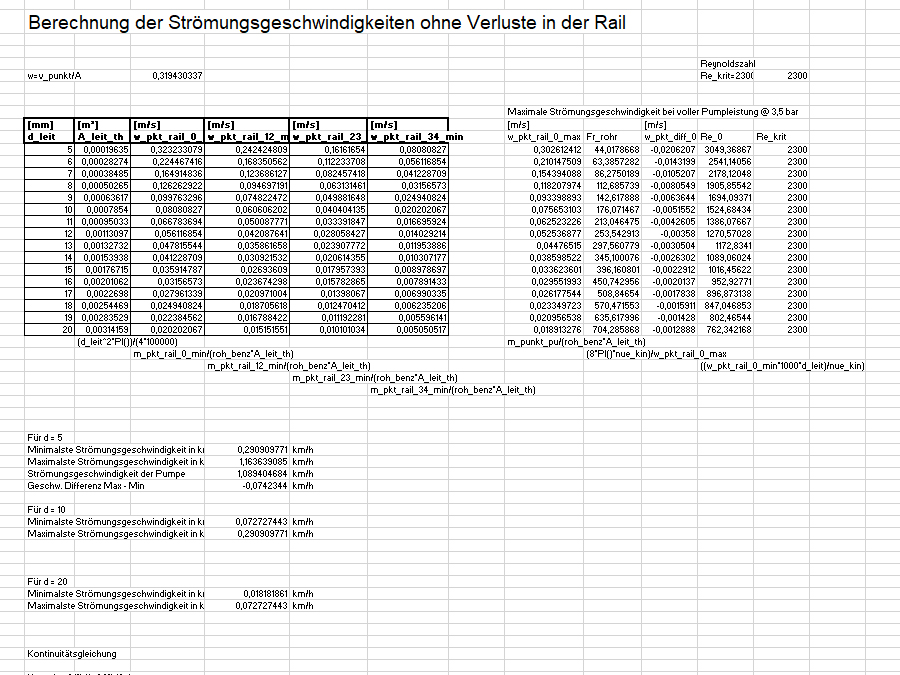

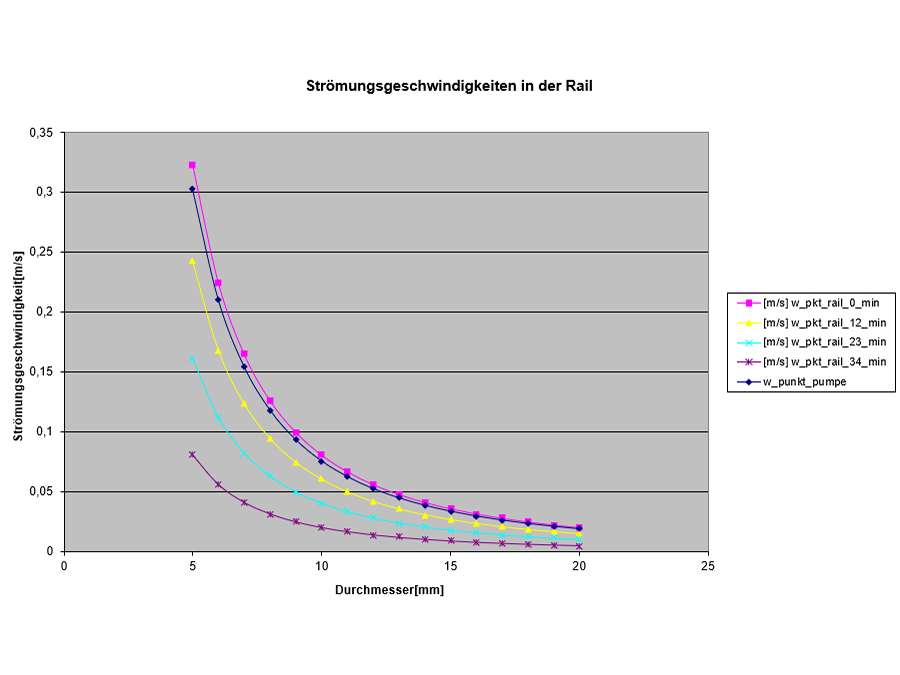

Peter vroeg flow expert Lothar Panzram om uit te rekenen wat de gewenste/vereiste diameter van de benzineleidingen zou zijn bij volgas.

Lothar rekende uit dat de leidingen toch wel een binnendiameter zouden moeten hebben van minimaal 10mm. Een tabel (met niet minder dan negen cijfers achter de komma) …

Zoals ik al schreef: er is geen plaats voor dikkere buizen. Dus was het weer eens tijd voor een radicale keuze: ik besloot om de zestien grote injectoren (links) te vervangen door ‘slechts’ acht kleine injectoren (rechts). Kunnen acht kleine injectoren dan evenveel leveren als zestien grote? Dat kunnen ze zeker, en zelfs meer! Dit zijn state-of-the-art Bosch injectoren, klein van stuk maar bijzonder krachtig.

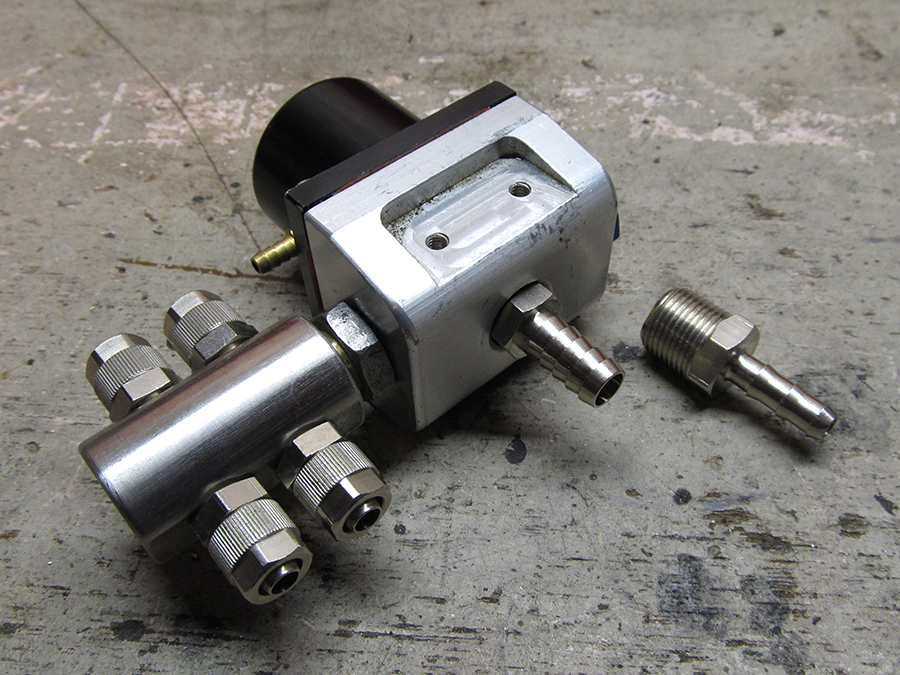

Versie 3 van het injectiesysteem: de twee pompen leveren benzine aan een buffer in de tank die de benzine vervolgens gelijk verdeelt over twee (dikkere) slangen. De beide slangen zijn aangesloten op het exacte midden van de beide benzineleidingen. Aan het eind van elke benzineleiding wordt de overtollige benzine teruggepompt naar de benzinedrukregelaar, en weer terug in de tank.

Twee benzineleidingen in plaats van vier. Maar wel twee dikke: 20mm binnendiameter in plaats van 6mm.

Omdat de binnendiameter van de benzineslangen vergrootte van 8 naar 10mm, vergrootte ik ook de tankdoorvoerbanjo’s.

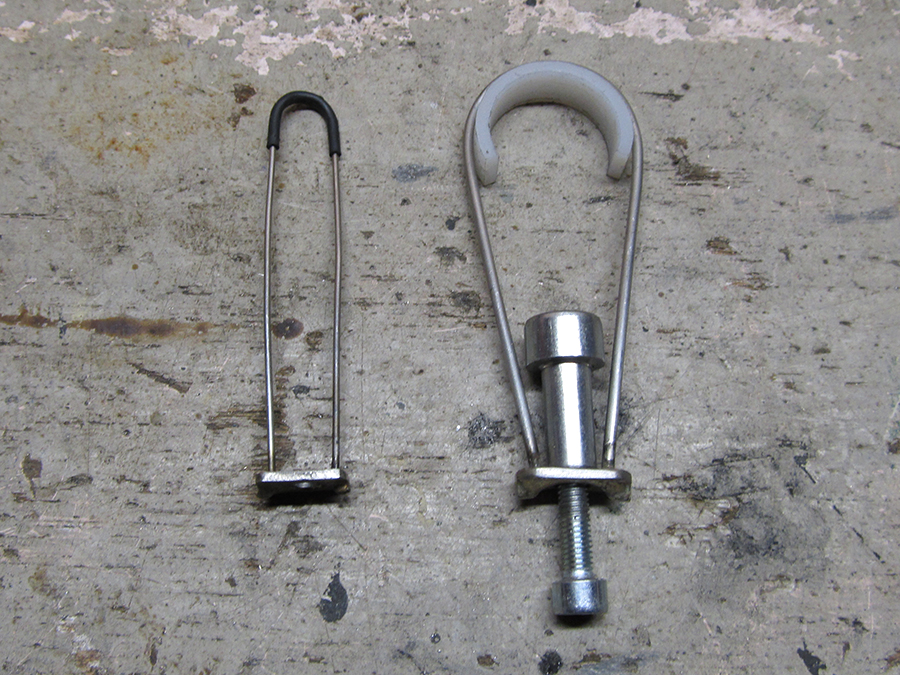

De benzineleidingen worden op hun plaats gehouden door RVS draden waarvan de dikte verdubbelde van 1 naar 2mm.

Omdat de injecoren kleiner zijn moest ik adapterstukken ontwerpen om ze in het inlaatspruitstuk te laten passen.

Rechts zie je een stop voor de binnenste injectorbanken.

Verder moest ik een nieuwe adapter maken voor de benzinedrukregelaar. Ook vergrootte ik de aansluiting die de benzine terug in de tank leidt.

Speciale dank gaat uit naar de mannen van Holl. Zij spendeerden uren en uren om samen met mij de juiste connectoren te zoeken voor het benzine- en NOS-systeem. Bedrijven zoals dit zijn goud waard omdat ze, net als de andere deelnemers aan dit project, nadenken, zoeken, overleggen (soms: ruziën) en oplossingen vinden.

Dit berichtje was slechts een topje van de ijsberg; alle genoemde mannen hierboven weten dat.

Hoe nu verder? Het injectiesysteem verder afbouwen en testen. Andere problemen uitpluizen en oplossen, stuk voor stuk. De to-do lijst verkleinen. Zo simpel is dat.

’t Is niet bepaald eenvoudig om een ingewikkelde motor zoals deze te bouwen, en het is zelfs niet altijd even leuk. Maar ik ben een doorzetter, ik weet wat ik wil en waarom ik het wil. Dus die motor komt op de weg, nolens volens.

Wil je een tijdschema? Geef ik niet, kan ik niet geven. Ik ben omringd door vakmensen en we bouwen gewoon door totdat … BAM!

Lees het vervolg hier.