’t Is alweer een jaar geleden sinds m’n vorige V8 update. En het was weer een druk jaartje.

’t Is alweer een jaar geleden sinds m’n vorige V8 update. En het was weer een druk jaartje.

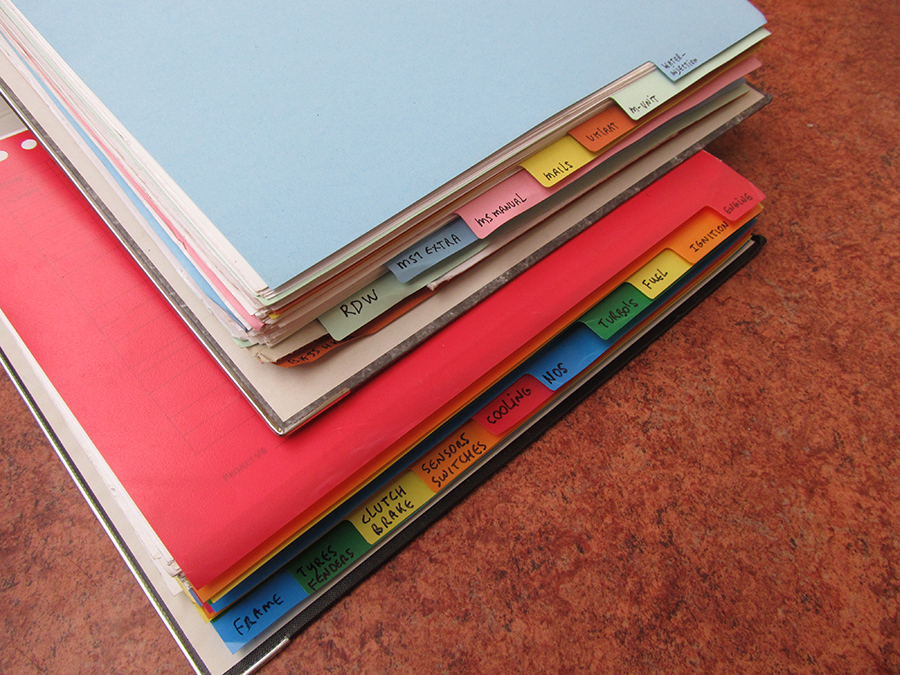

Ik heb de documentatie over de V8 nu volledig op orde.

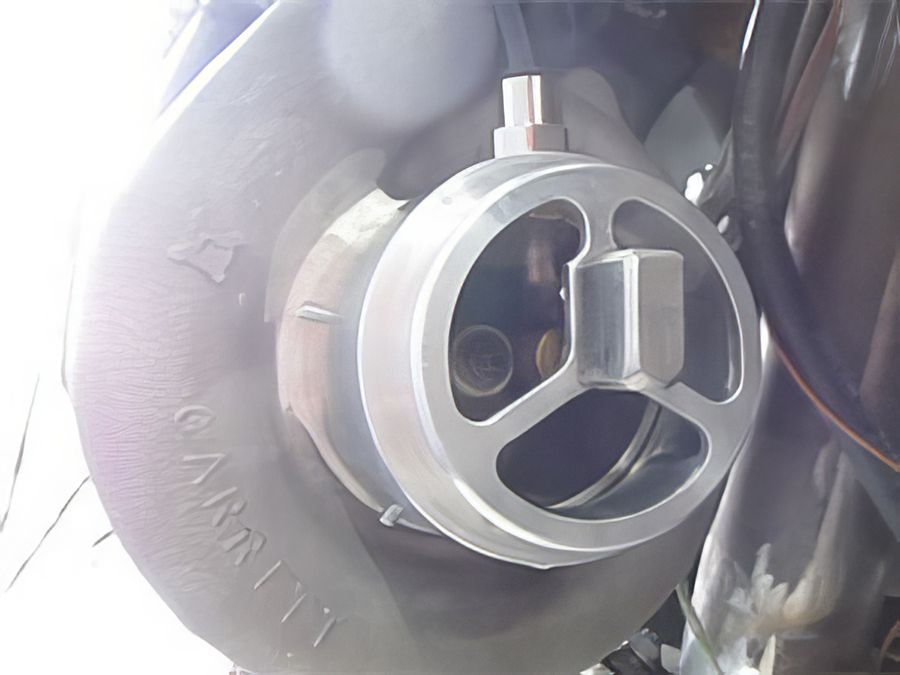

Om TDC (Top Dead Center) nauwkeurig te kunnen bepalen, gebruikte Peter Scheepers een gevoelig meetgereedschap. TDC is belangrijk om het ontstekingstijdstip goed in te kunnen stellen.

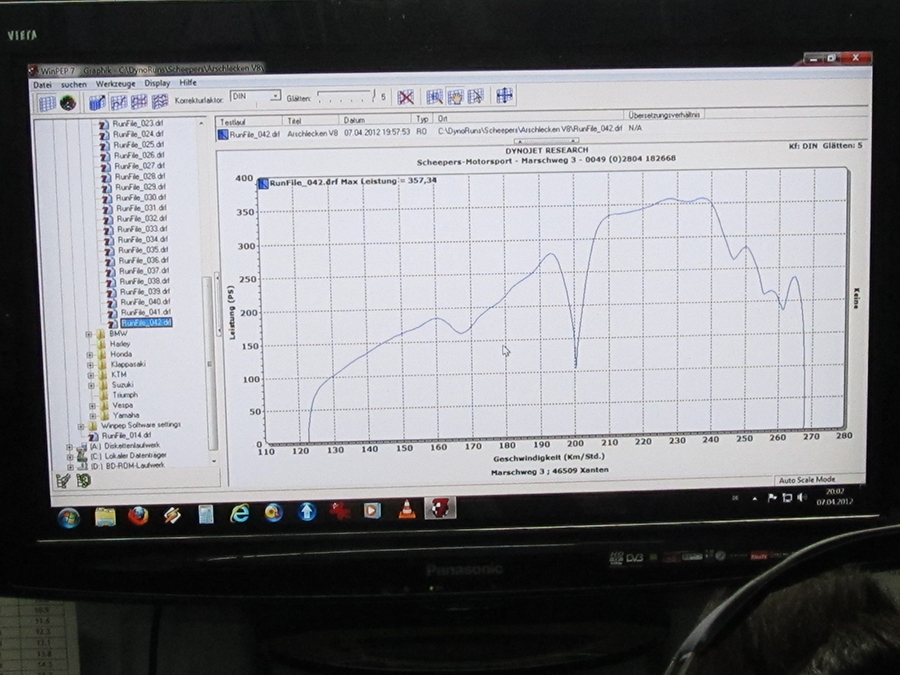

Op 7 april 2012 hielden we de tweede Dynotest dag. Niels veranderde wederom de bedrading van de injectoren, ditmaal omdat we van zestien injectoren teruggingen naar acht stuks.

Op 7 april 2012 hielden we de tweede Dynotest dag. Niels veranderde wederom de bedrading van de injectoren, ditmaal omdat we van zestien injectoren teruggingen naar acht stuks.

Klaus (l) en ik houden van die lucht. Het is ongezond maar ja, dat zijn veel leuke dingen.

De V8 op de Dyno is net een dolle stier, en dolle stieren maken er in de regel een grote puinhoop van: olie lekkage, koelvloeistof lekkage, en onderdelen die er gewoon afvielen door de trilling, zoals deze van de zijstandaard. Een belangrijke uitzondering hierop was het benzinesysteem: we waren allemaal blij dat deze 100% dicht bleek te zijn. ;)

Tijdens Dyno II maten we, naast de pk’s, de luchttemperatuur in het inlaatspruitstuk, en die was behoorlijk hoog. Hete lucht heeft een lager zuurstofpercentage wat ongunstig is voor de efficiëntie en de prestatie van de motor.

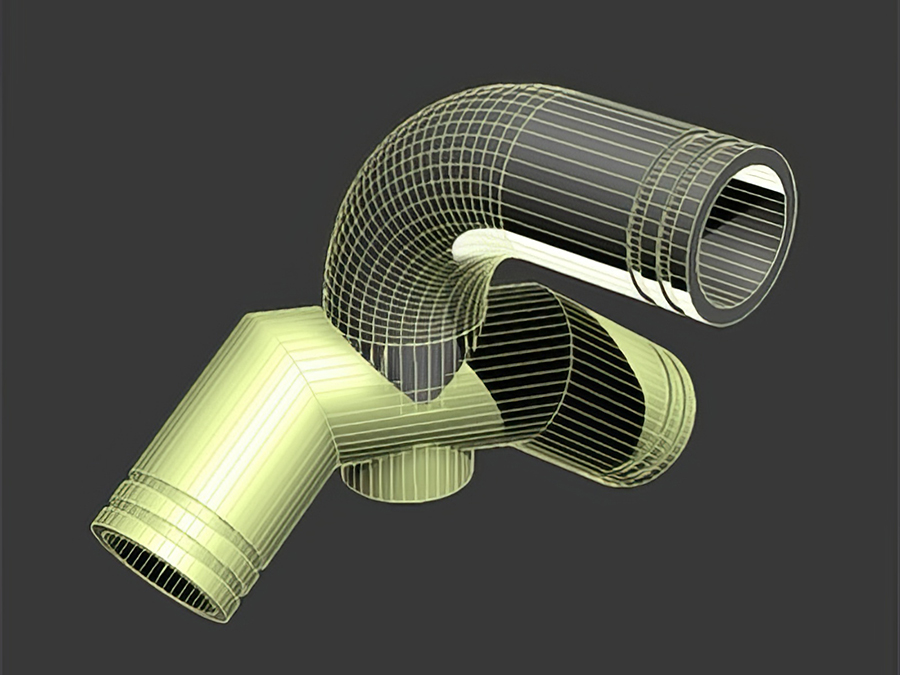

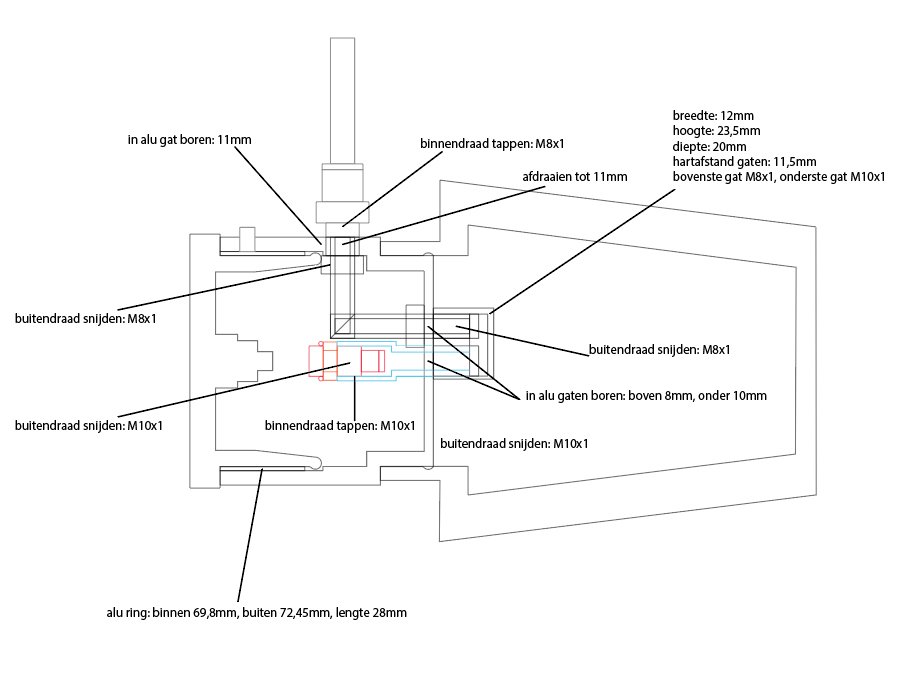

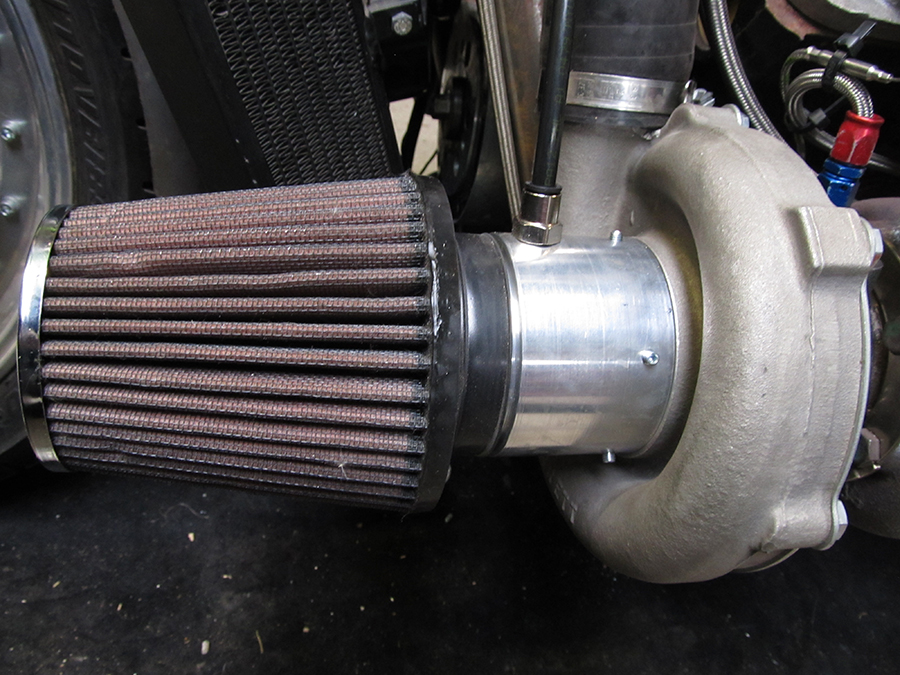

Dus weer een temperatuurdingetje. Deze zou verholpen kunnen worden door een intercooler maar voor zo’n groot ding heb ik geen plaats in m’n ontwerp. Een interessant alternatief is water-alcohol injectie; ik verzamelde veel info hierover van het internet, zoals ook deze foto.

Dit systeem noem je ‘pre-turbo injectie’.

Het werkt als volgt: een sensor in het inlaatspruitstuk vertelt het motormanagement systeem hoe hoog de turbodruk is. De turbodruk wordt tevens op een met water gevulde cilinder gezet. Als de druk boven de 0,5 bar komt, opent MegaSquirt beide solenoids zodat er een fijne watermist dóór de turbo’s in het inlaatspruitstuk spuit. Dit koelt de lucht, verhoogt het zuurstofgehalte en daarmee het vermogen.

12 mei 2012: Dyno III. We testten het water injectiesysteem voor het eerst, en het was geen overtuigend succes; allereerst bleek de timing niet goed (de solenoids openden ook tijdens het starten van de motor), daarnaast vermoedden we dat de waterdruppels te groot zijn, wat ongunstig is voor de efficiëntie van de koeling. Aldus zijn we niet zo zeker of we dit koel-experiment voortzetten.

Tuning begint altijd met een rijk mengsel; dit geeft weliswaar niet de beste resultaten maar verhoogt de kans dat de motor de marteling overleeft wel enorm.

Hoewel Peter gigantische ventilatoren en afzuiging in z’n high tech testruimte heeft, produceerde de V8 tijdelijk meer rijke uitlaatgassen dan zijn windmakers konden verwerken.

26 augustus 2012: Peter, Niels en ik tijdens overleg. Niet testen maar praten over de V8-vervolgstappen. Reden: Europese regelgeving verandert met de dag en ik wil niet dat deze motor eindigt zonder kentekenpapieren. Vanaf nu verschuift de prioriteit dan ook van perfecte tuning met brute resultaten naar rijdbaar RDW-tunen.

Klinkt eenvoudig en snel maar er is desondanks nog veel werk te verrichten. Bijvoorbeeld: de accu is overleden. Deze had in het ontwerp een ideale plek (voorin de oil pan) maar heeft uiteindelijk m’n ergste vijand niet overleefd: hitte. Een nieuwe en koele plek vinden was een grote uitdaging … want er is niet zoiets als een koele plek rondom deze motor. Daarnaast moet het design beschermd worden, uiteraard.

Uiteraard wil ik de accu uit het zicht. Dus onderzocht ik of ik de accu in de dikke framebuizen zou kunnen verwerken. Ik vond kleine sterke batterijen op het internet, en een aantal bruikbare video’s op YouTube hoe ze gekoppeld zouden moeten worden. Uiteindelijk sneuvelde dit plan: de bedrading ervan zou lang, inefficiënt en kwetsbaar worden. Daarnaast moet elke storing voorkomen worden omdat deze accu’s bekend staan als … explosief.

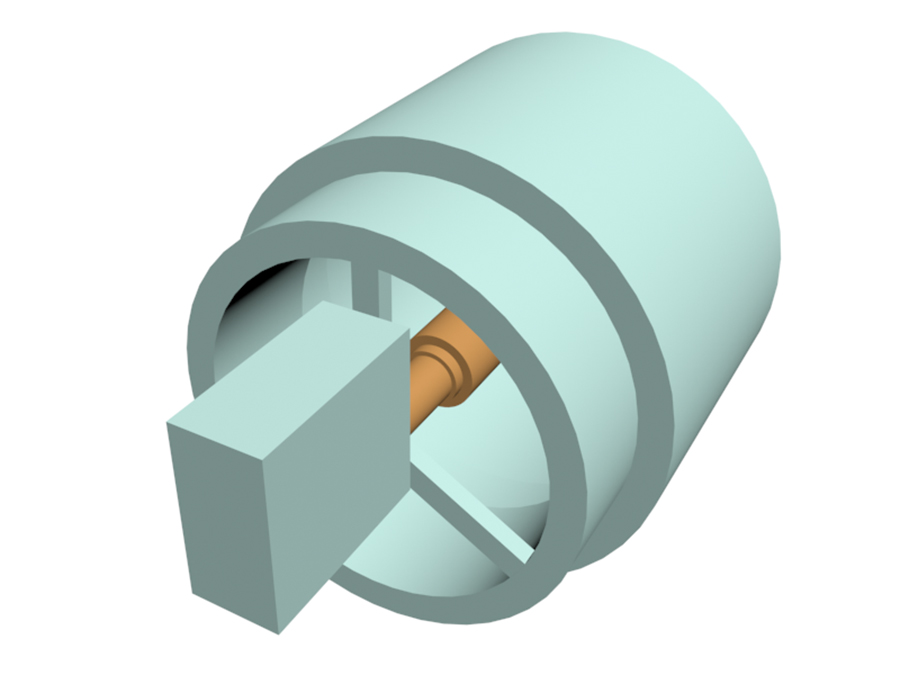

Tijdens mijn zoektocht stuitte ik op 3Tek Engineering, een jonge Nederlandse en innovatieve onderneming. Sander Prins van 3Tek en ik staken veel tijd in het overwegen van de opties voor mijn motor, en kwamen uit op twee nieuwe, relatief kleine en beresterke Lithium Ion (‘LiFePO4’) accu’s.

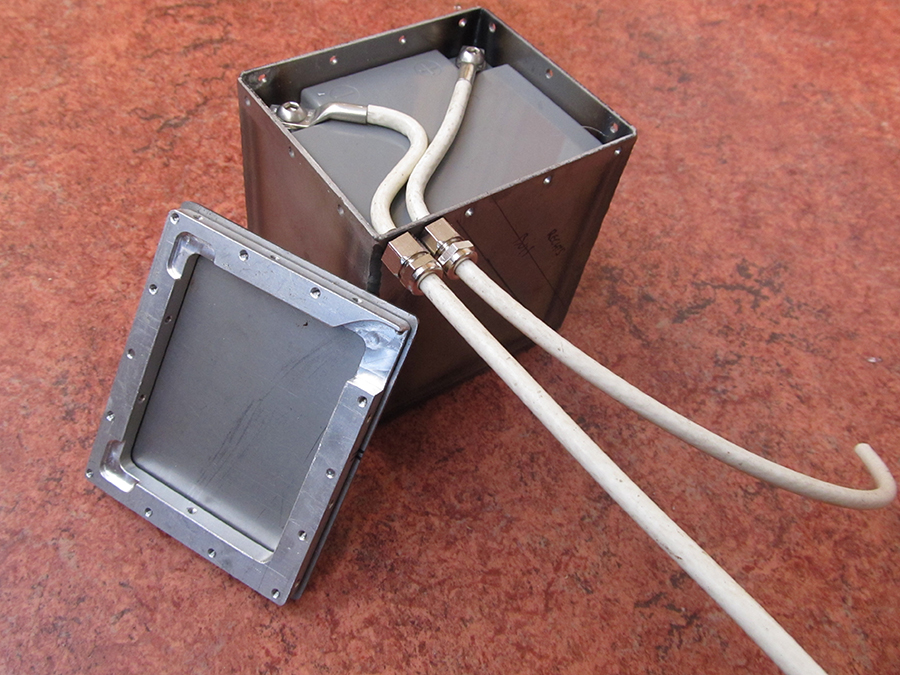

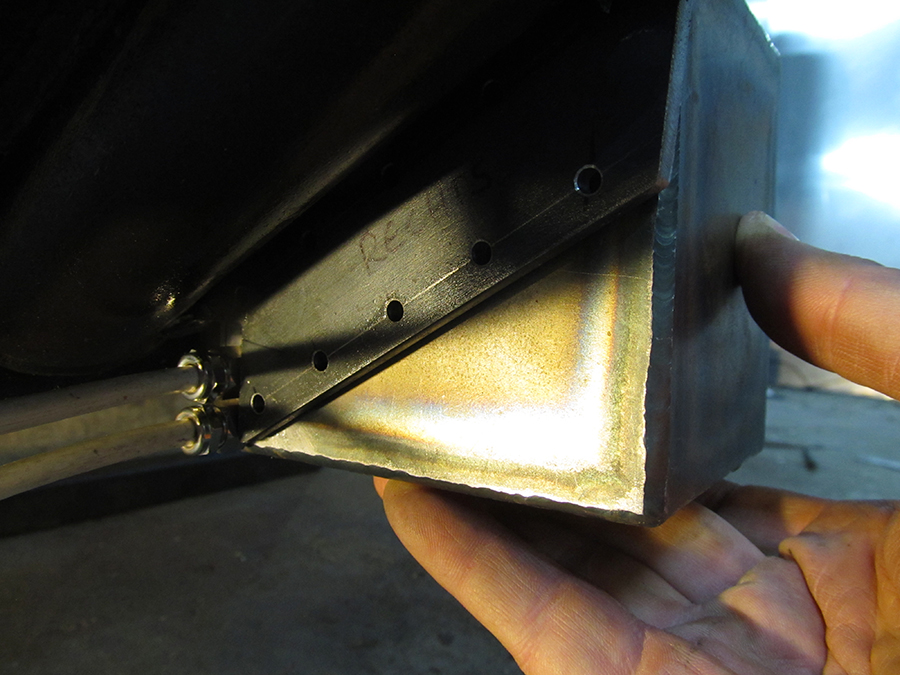

Ik tekende de accu in mijn 3D programma, en een waterdichte stalen behuizing.

En alweer Trouble in Lambda Paradise: foute firmware dit keer.

We vervingen de defecte boost solenoid (‘PWM’) door een nieuwe Pierburg N75. Zoals ik hierboven al beschreef, is elektronica een complexe aangelegenheid, niet enkel voor ons maar blijkbaar ook voor producent Pierburg, zoals we kunnen zien aan hun handleiding. Een uitdaging: zoek de fout in één van de drie roze rechthoeken.

8 oktober 2012: Dyno VI. Peter en ik finetuneden de dag ná Dyno V de lagere rpm-regionen van de motor. Het motormanagement is nu geoptimaliseerd voor normaal gebruik, en dat is wat de RDW gaat doen (hoop ik).

Nog wel ‘even’ een issue oplossen met de bougies, maar, zoals Erwin Hofsté altijd zegt: “Kleine dinge hol ‘ie toch”.

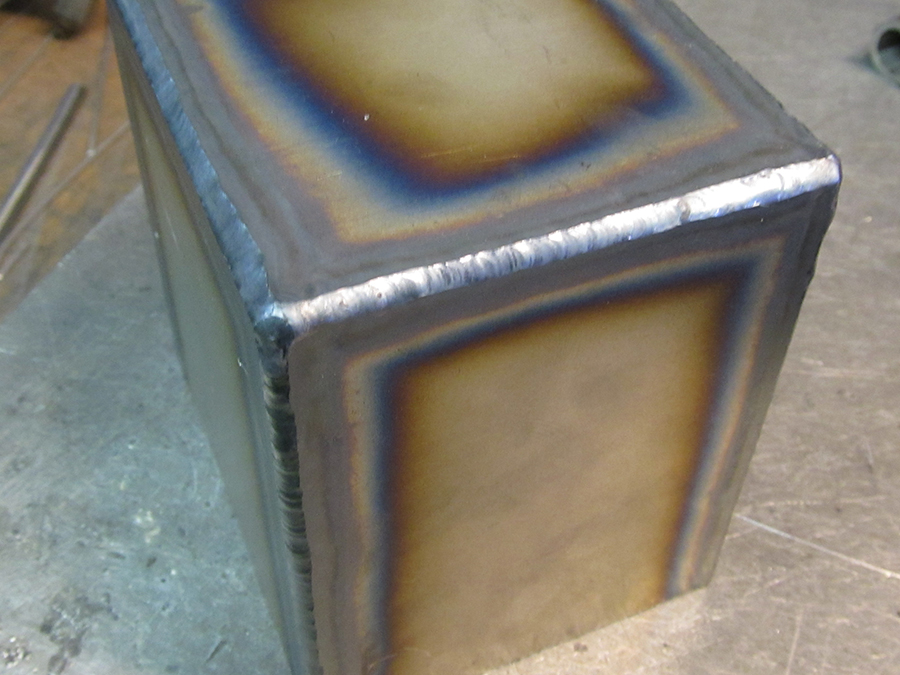

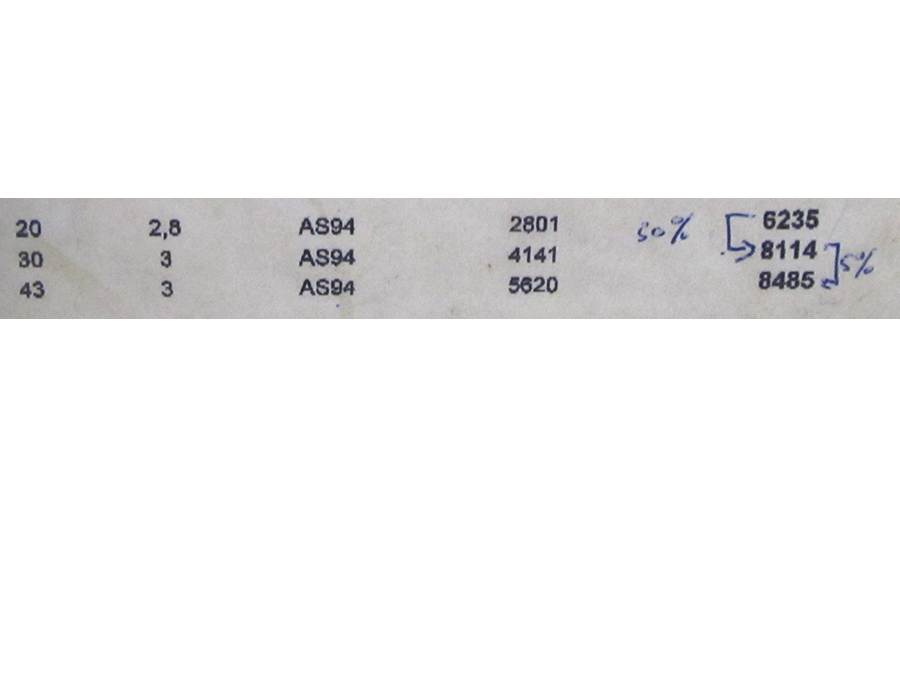

Na Dyno VI hervatte ik het afwerken van de motor. Allereerst wilde ik het koelend vermogen van de motor verbeteren dus overwoog ik om een nieuwe dikkere koeler te maken. Chris Jansen overtuigde me dat, als ik de huidige 30mm zou vergroten tot een dikte van 43mm, dit minder dan 5% rendement zou opleveren.

Vorige maand bezochten Peter, Klaus, Willi ‘CBX Evolution’ Schel en ik de vijfenzeventigjarige motorbouwlegende Fritz Egli in Zwitzerland. We bespraken Egli’s poging om in 2014 z’n eigen landspeed record te verbreken op de zoutvlakte van Bonneville. En we bespraken de mogelijkheid om ook mijn V8 mee te nemen voor dezelfde reden. Mooie droom, dat zeker, maar priorieit gaat voorlopig uit naar het verkrijgen van het kenteken.

Wordt vervolgd … hier.