Hoog tijd voor V8 update #6!

En dat begint bij het definitieve aflassen van het frame door Klaus Sarembe.

Het frame monteerde ik aan het blok en bracht het naar Smit Gloeidienst. Voor een spotprijs en binnen een week (dank mannen!) verhitten zij het frame met 30°C per uur tot ongeveer 570°C. Na een uur op deze temperatuur volgde een afkoelingsperiode van 50°C per uur, tot 100°C. Deze procedure heet uitgloeien.

… op 19 augustus 2013 bracht ik het frame en de motor naar de RDW in Venlo. De RDW is de enige officiële instantie die in Nederland voertuigkentekens mag toekennen. De procedure om een eigenbouw motorfiets op kenteken te krijgen bestaat uit twee fases: dit is de eerste waarin het frame en de motor worden beoordeeld op constructie en herkomst. Daarnaast toonde ik ze de filmopname van de eerste straattest, en dat beviel ze wel.

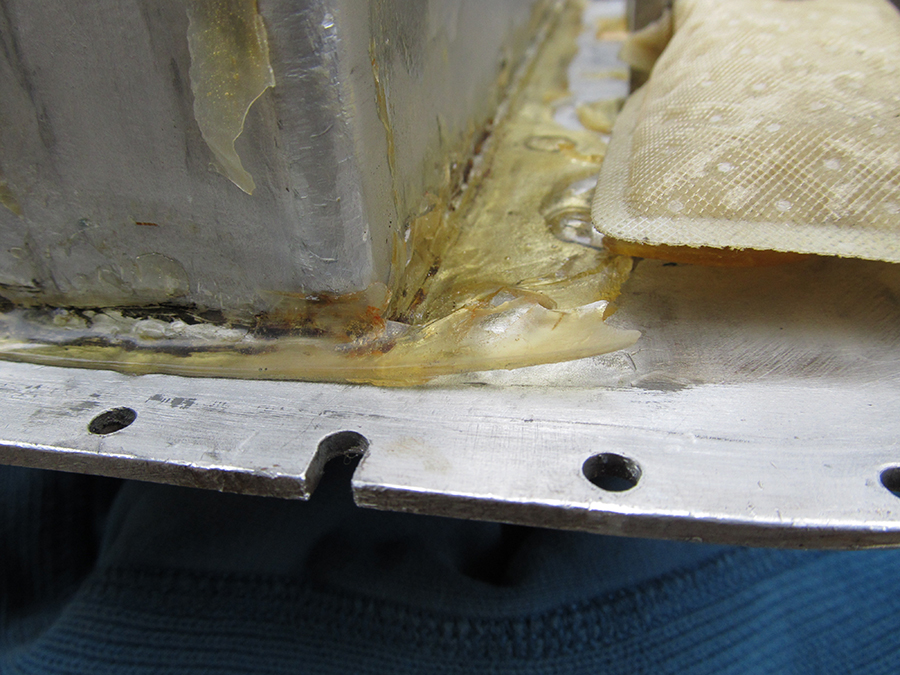

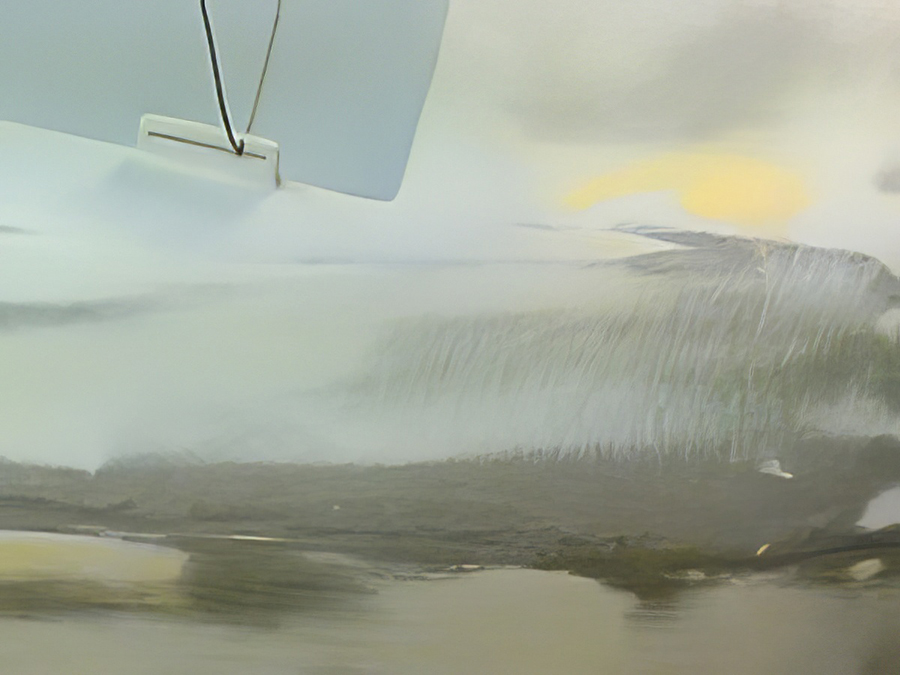

Wat niet bepaald gold voor de binnenkant van de tank. Deze had ik een aantal jaar geleden behandeld met Tank Cure, een 2 componenten substantie om de tank te sealen. De afgelopen jaren zijn er echter veel weekmakers toegevoegd aan de benzine, en Tank Cure was daar niet tegen bestand; ik moest alles verwijderen …

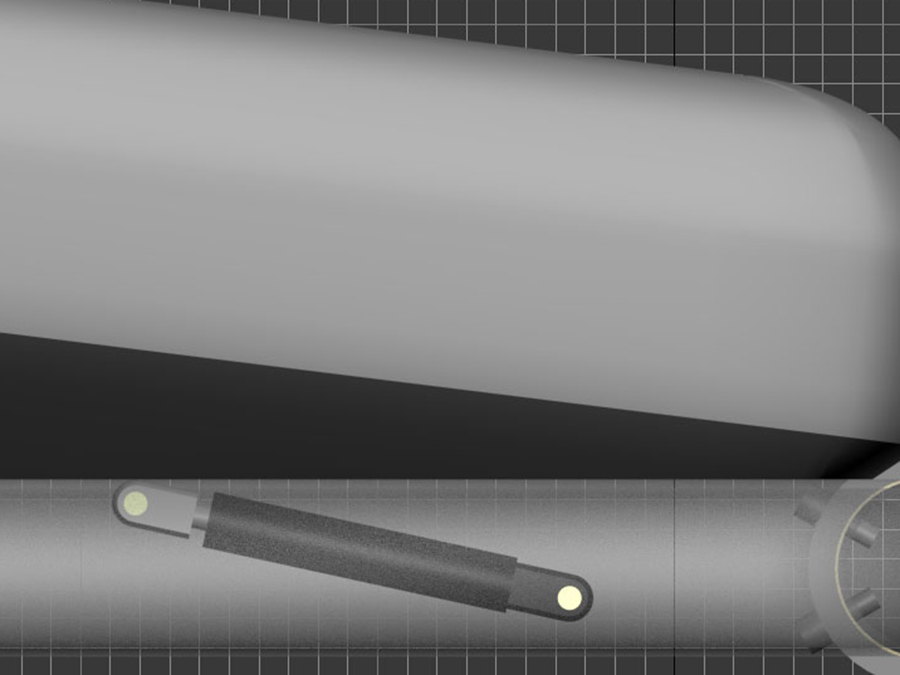

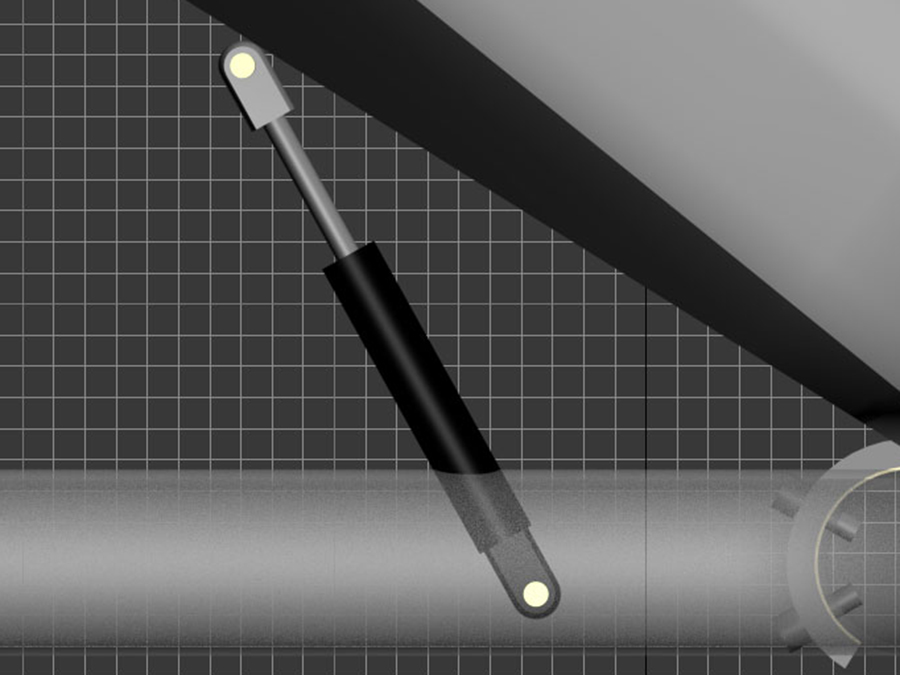

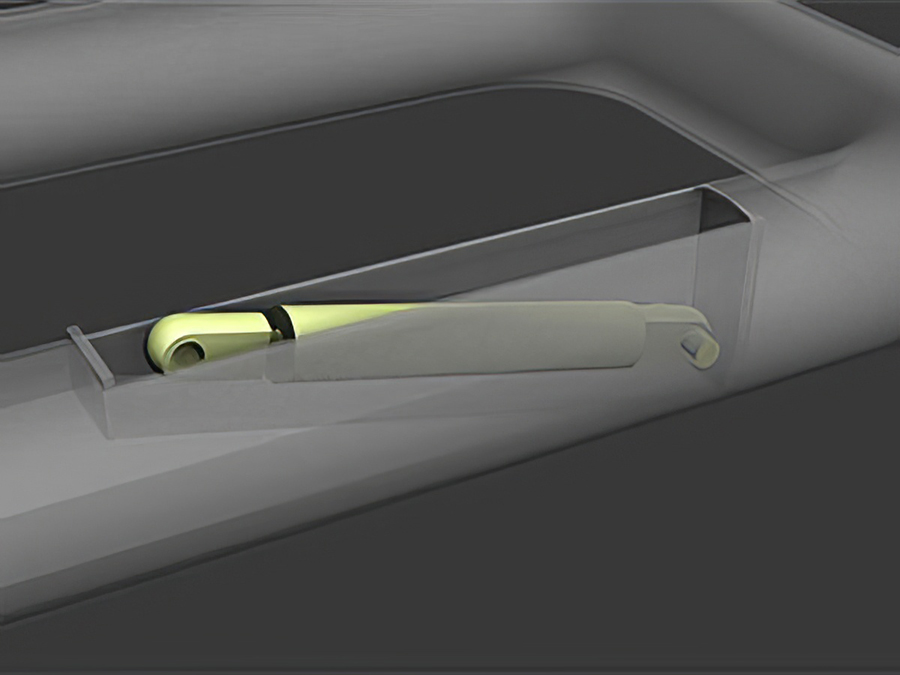

Ik nam contact op met Springmasters om te bepalen welke gasdrukveren ik nodig zou hebben om de tank omhoog te houden.

Ik bracht de draadboom naar Niels. Hij keek ‘m kritisch na op verbeterpunten.

Ik bracht de draadboom naar Niels. Hij keek ‘m kritisch na op verbeterpunten.

Het spuitwerk van de motor is ook een verhaal in twee stadia: eentje voor en eentje na Lelystad. Kustombart nam de uitdaging aan.

Hitte, hitte, hitte, een never ending story. De uitlaatdelen zijn keramisch gecoat door S&G Waardenburg. Het is bestand tegen hoge temperaturen én het houdt de hitte beter binnen dan normale uitlaatverf.

Hitte. Heb ik al verteld over hitte? Ik haat hitte.

Het pre-turbo water-methanol injectie systeem (zie vorige V8 update) voldeed niet: de druppels waren te groot, niet verneveld genoeg, om de inlaatlucht efficient te kunnen koelen. Dus heb ik een alternatief systeem ontworpen met een elektrische hogedrukpomp.

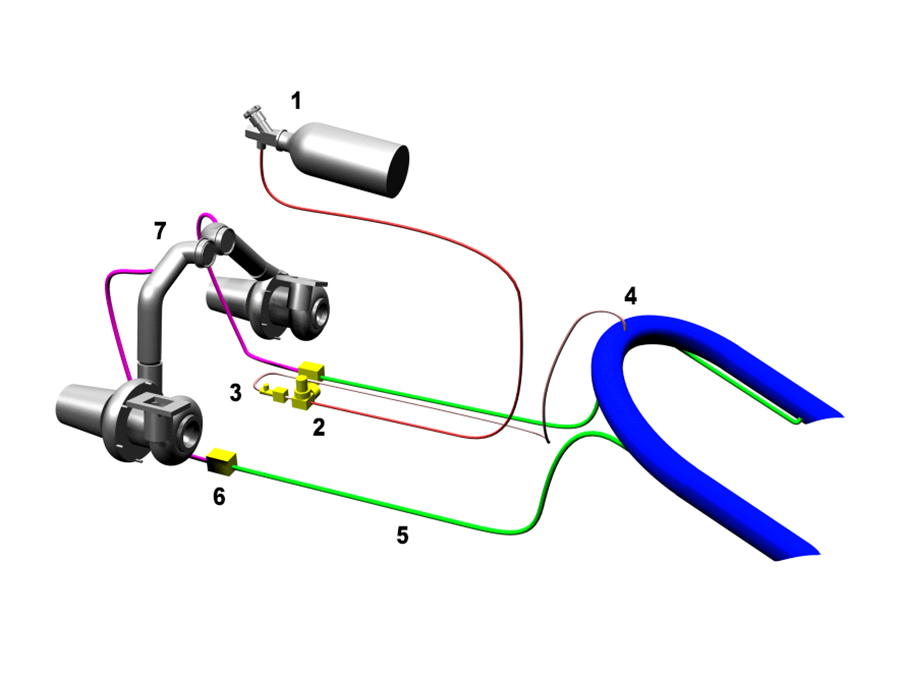

Het derde (en hopelijk laatste…) systeem dat ik bedacht werkt als volgt:

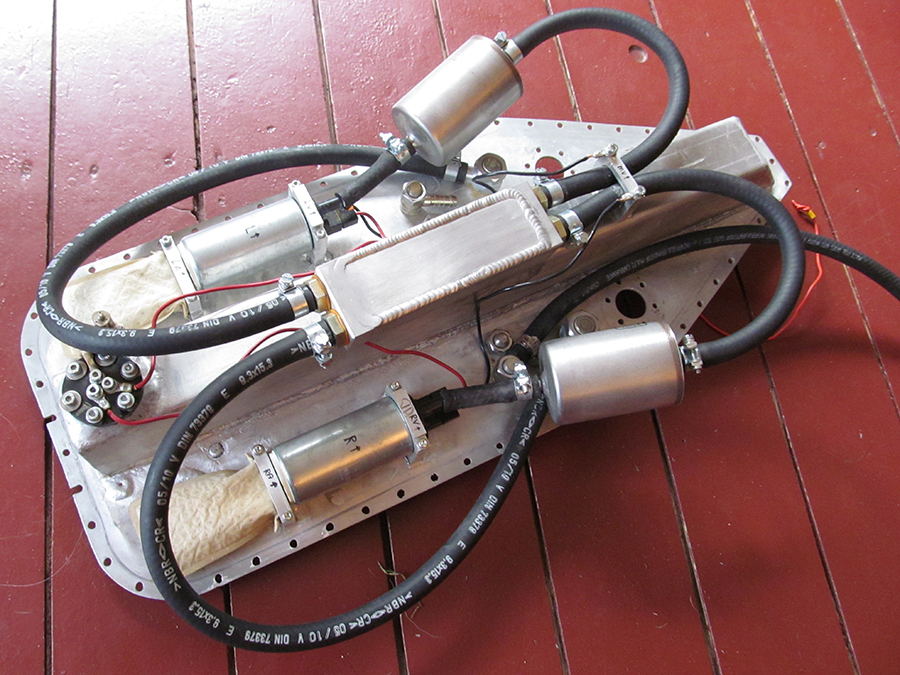

1: Ik offer een van beide lachgas-flessen op voor het water-methanol systeem door deze te vullen met 10 bar lucht of stikstof.

2 en 3: Die 10 bar leid ik naar een drukregelaar met een output van 5,4 bar. Waarom 5,4 bar? 3,4 bar om het water-methanol te vernevelen drukkend tegen max. 2 bar turbodruk.

4: De 5,4 bar zet druk op de met water-methanol gevulde achterbrug.

5 en 6: Twee slangen aan de onderkant van de achterbrug leiden de vloeistof naar twee door het motor management gestuurde solenoids.

7. Bij volgas spuit het water-methanol mengsel in het inlaatspruitstuk.

Het is een mooie theorie en ik verheug me op de uitvoering ervan. Maar op dit moment heeft het niet de hoogste prioriteit: bij lage toeren is de warmere inlaatluchttemperatuur nog geen probleem en heeft de motor meer dan genoeg vermogen.

Peter is een expert in het aanleggen van bedrading. Hij hielp me bij het aansluiten van de complete verlichting.

“Is dat alles wat je gedaan hebt?”

Nou, niet echt. Echt niet, zelfs. Maar hoe meer de motor z’n uiteindelijke ‘looks’ aanneemt, hoe minder ik kan tonen zonder deze te verraden. Om je een indruk te geven: nieuwe kleppendeksels, nieuwe rem- en koppelingspompen, overlooptankje voor het koelsysteem, koppelingsdruklager en het prie-as lager vernieuwd, nieuwe hitteschildjes gemaakt voor de uitlaat, zijstandaard verbeterd, de haakse overbrenging gefinetuned, het achterremsysteem verbeterd, evenals de carterontluchting.

Wat nu? Volgende maand een (hopelijk) laatste Dyno-test en een (hopelijk) laatste straattest, waarna (hopelijk) kleine problemen worden opgelost. En dan: Lelystad, here we come!

Wordt vervolgd … hier.