Het is alweer een tijdje geleden sinds bericht 7; hoog tijd voor nummer 8.

Ja, de motor staat op kenteken, mag officieel de straat op … maar mag dat nog niet van mij. Wat ik wil is power, er uithalen wat erin zit. En dat moet zeker meer zijn dan de 357 achterwiel-pk’s die we gemeten hebben in april 2012.

Maar voordat het tunen kon beginnen, moest ik tijd inruimen voor kleine en grote herstelwerkzaamheden: de motor had erg geleden van de zoute testdag bij de RDW. Het half uur op de baan bleek genoeg al het aluminium en blanke staal aan te tasten.

Maar voordat het tunen kon beginnen, moest ik tijd inruimen voor kleine en grote herstelwerkzaamheden: de motor had erg geleden van de zoute testdag bij de RDW. Het half uur op de baan bleek genoeg al het aluminium en blanke staal aan te tasten.

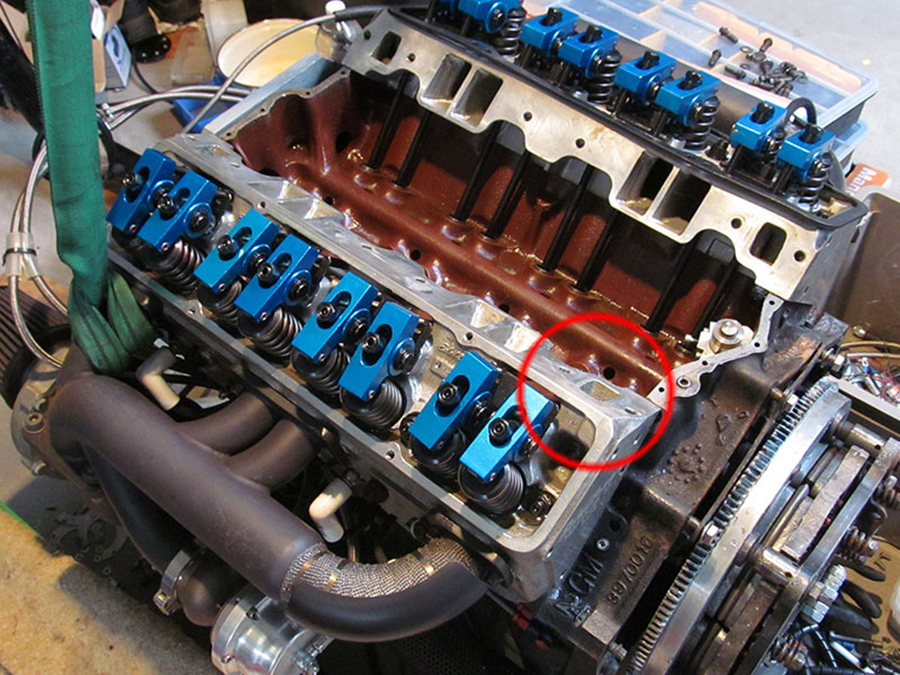

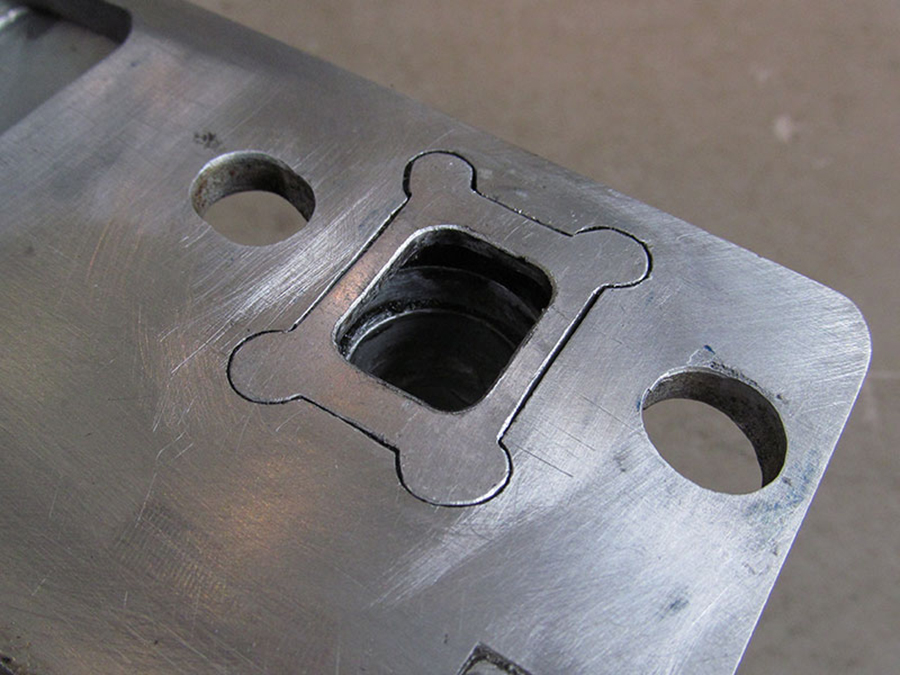

Nog zorgwekkender was het feit dat de motor direct na de laatste test koelvloeistof begon te lekken. Da’s niet best; toch prijs ik me gelukkig dat het na de tests gebeurde….

Bekijk het filmpje om te zien waar het lek zich bevond: tussen de linker cilinderkop en het inlaatspruitstuk.

Kom je daar goed bij? Nope …

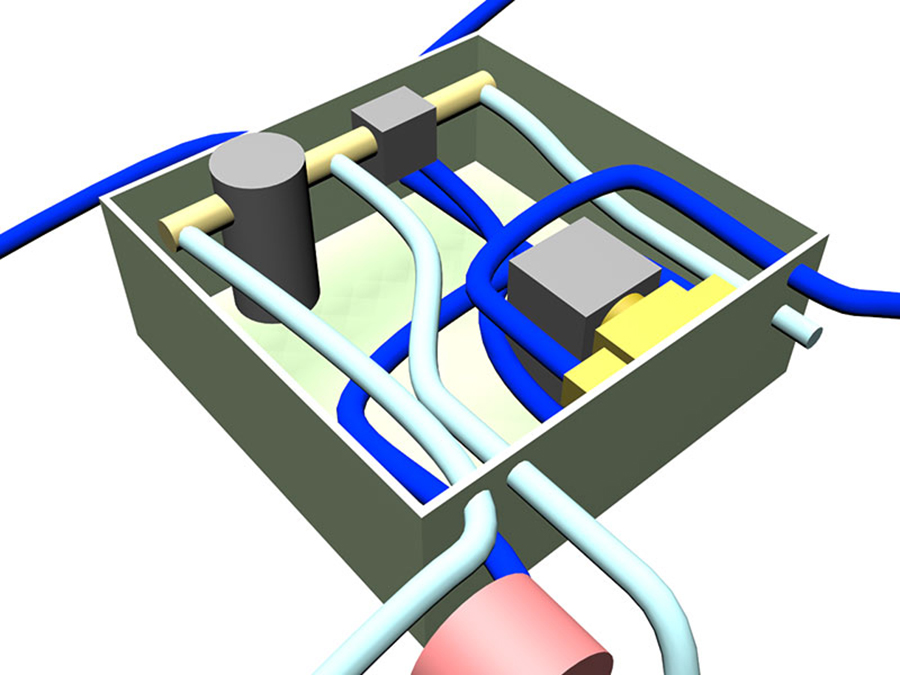

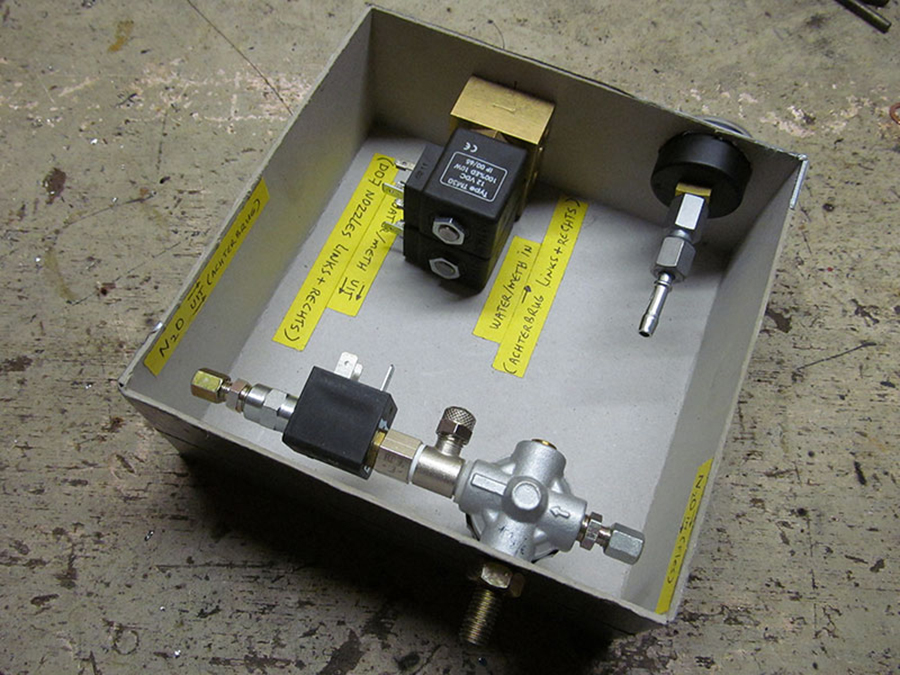

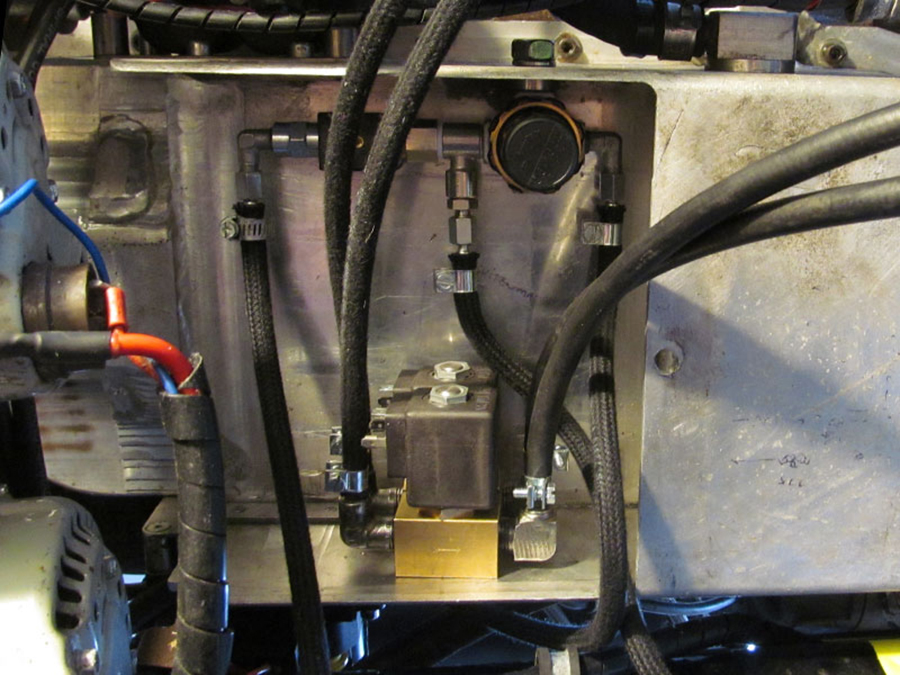

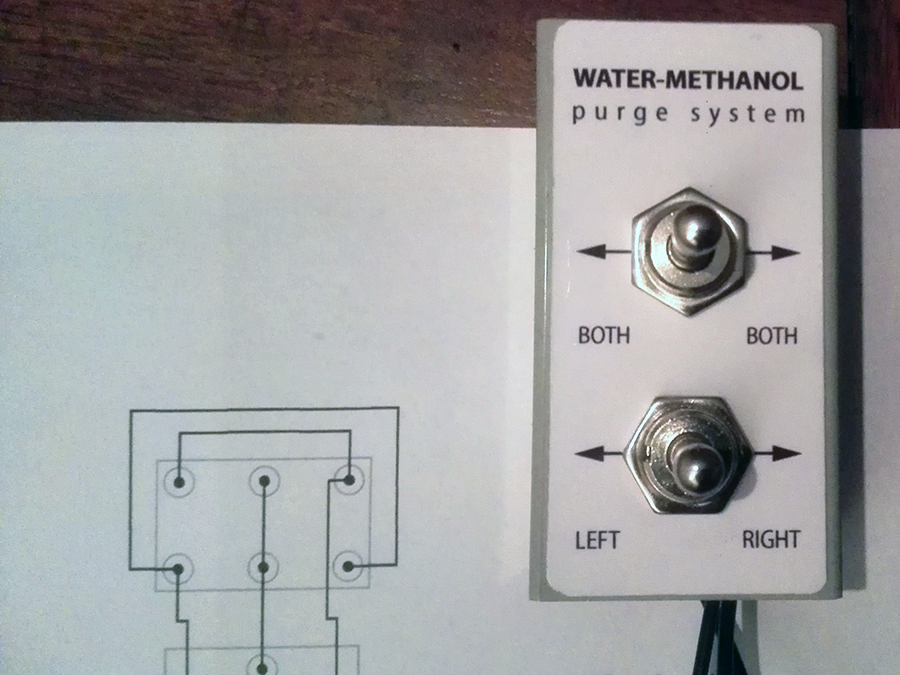

Koeling van de inlaatlucht is heel belangrijk voor de prestaties van een turbomotor (zie bericht 6). Dus optimaliseerde ik het water-methanol injectiesysteem.

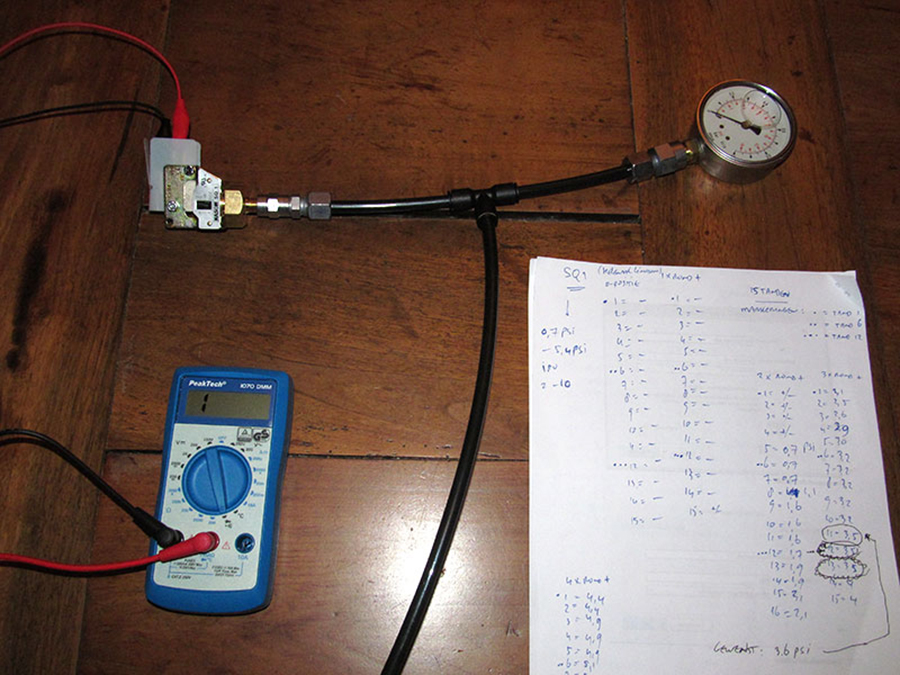

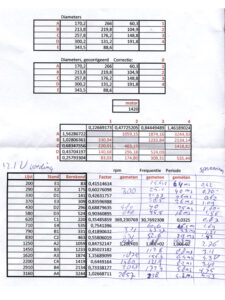

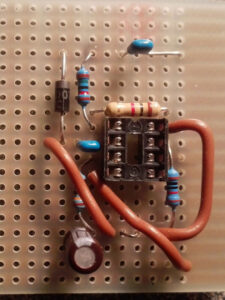

Ik voegde twee drukschakelaars toe om er een twee-traps injectiesysteem van te maken: de eerste trap (SQ1) spuit in bij 0,25 bar, de tweede (SQ2) verdubbelt de hoeveelheid water-methanol bij 0,75 bar turbodruk.

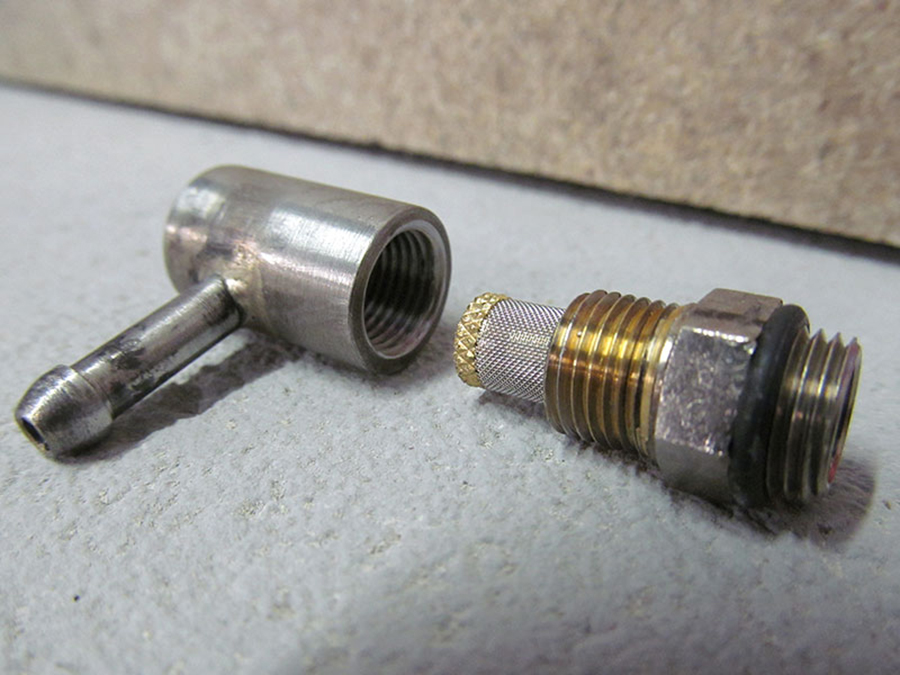

Traditiegetrouw bezocht ik Technisch Bureau Holl. En zoals altijd zochten ze geduldig met me mee naar de juiste koppelstukken.

Traditiegetrouw bezocht ik Technisch Bureau Holl. En zoals altijd zochten ze geduldig met me mee naar de juiste koppelstukken.

Een aantal 12V luchtpompen beloofden 20 bar te kunnen halen: geen enkele kwam ook maar in de buurt. Eentje vloog er zelfs in brand. Rommel.

Een aantal 12V luchtpompen beloofden 20 bar te kunnen halen: geen enkele kwam ook maar in de buurt. Eentje vloog er zelfs in brand. Rommel.

Ik bouw een statisch druksysteem op m’n motor, dus waarom dan ook geen statisch vulstation? Voor een paar tientjes kocht ik een 200 bar duikfles. Perfecte oplossing.

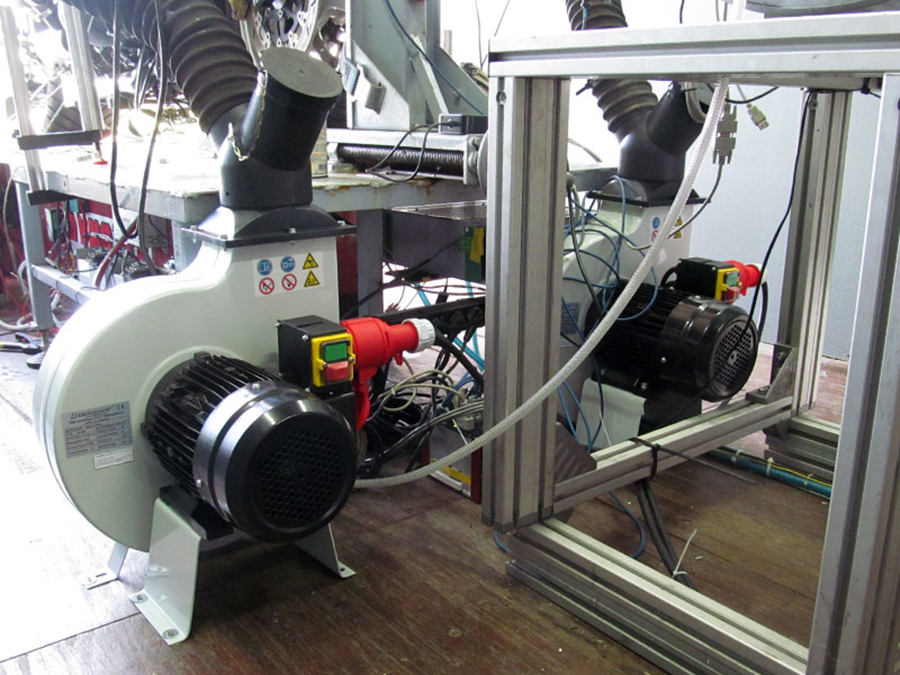

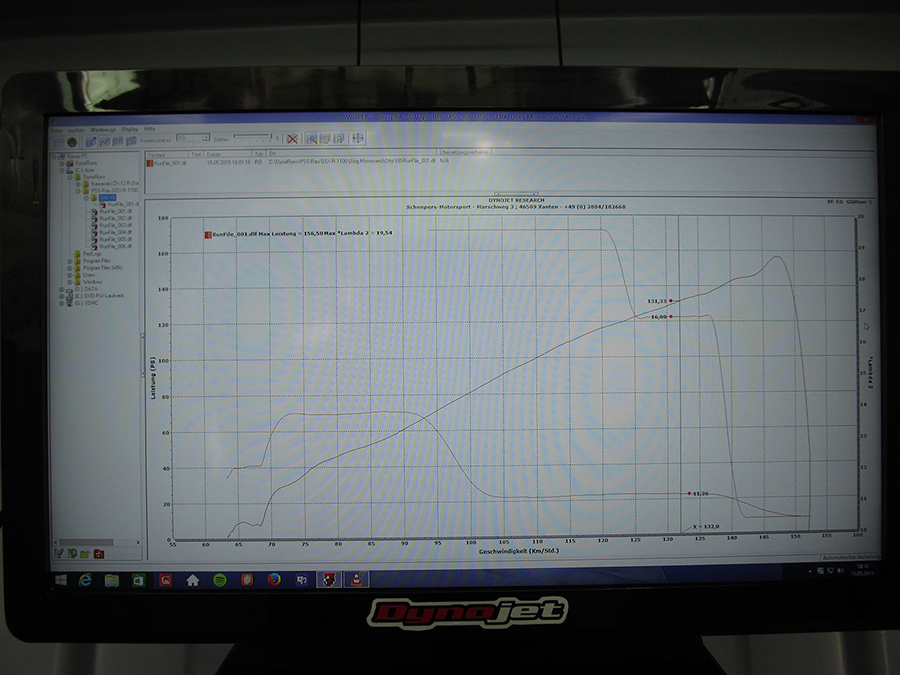

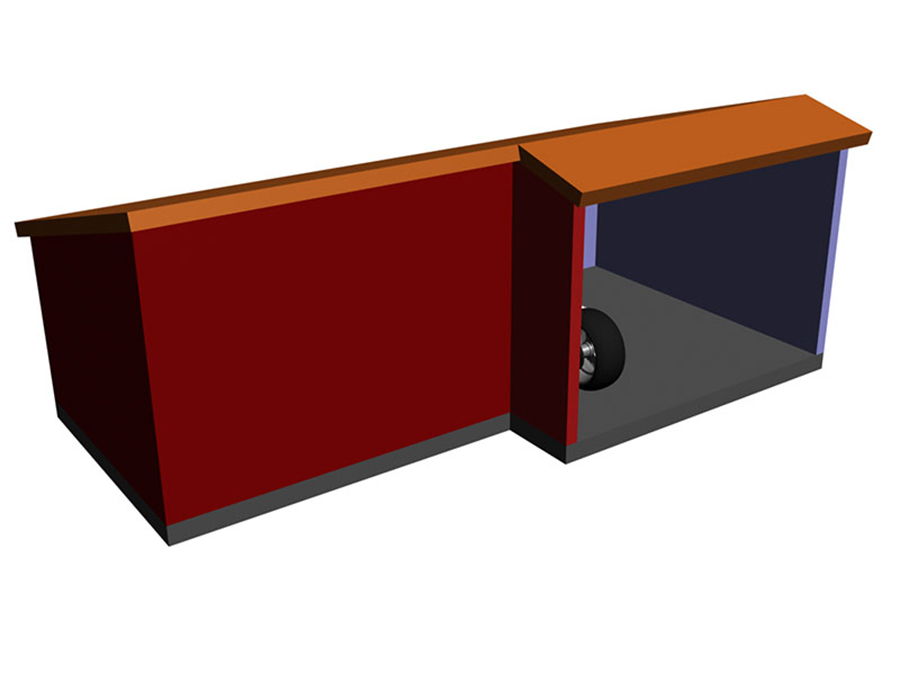

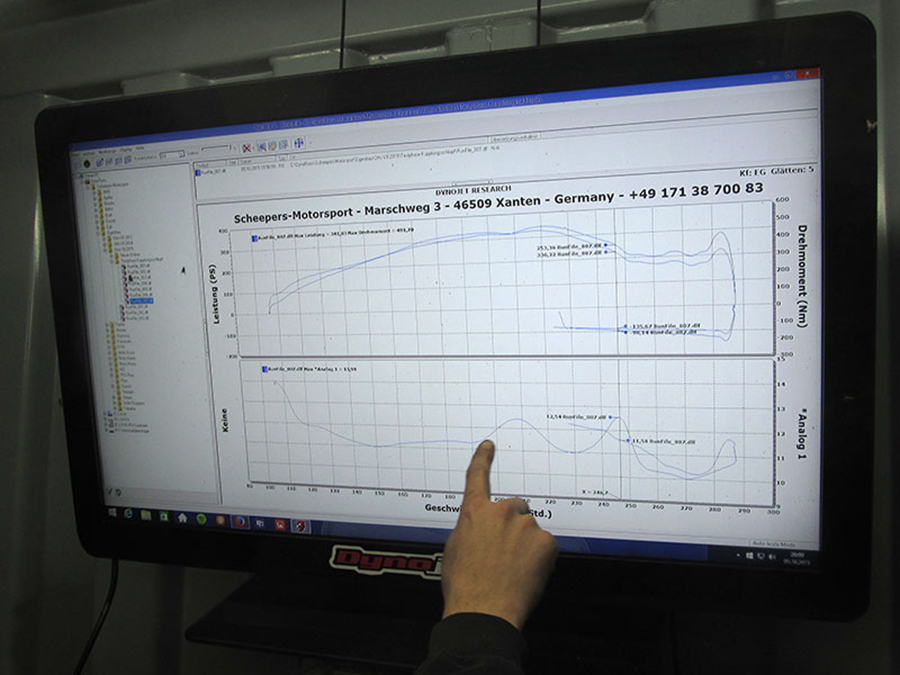

Ondertussen had Peter Scheepers zijn testbank aan een revisie onderworpen. Hij bouwde er een zware luchtrem aan om al te snelle acceleratie af te kunnen remmen: erg belangrijk als je een turbomotor tuned.

Ondertussen had Peter Scheepers zijn testbank aan een revisie onderworpen. Hij bouwde er een zware luchtrem aan om al te snelle acceleratie af te kunnen remmen: erg belangrijk als je een turbomotor tuned.

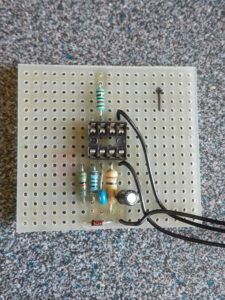

… en Niels de hardware.

5 oktober 2015 was weer een dyno dag. Een mondmasker was meer nodig dan ooit tevoren: je wilt geen uitlaatgassen inademen, en al helemaal niet gemengd met verbrande water-methanol dat zich kan omzetten in het niet zo prettige formaldehyde gas.

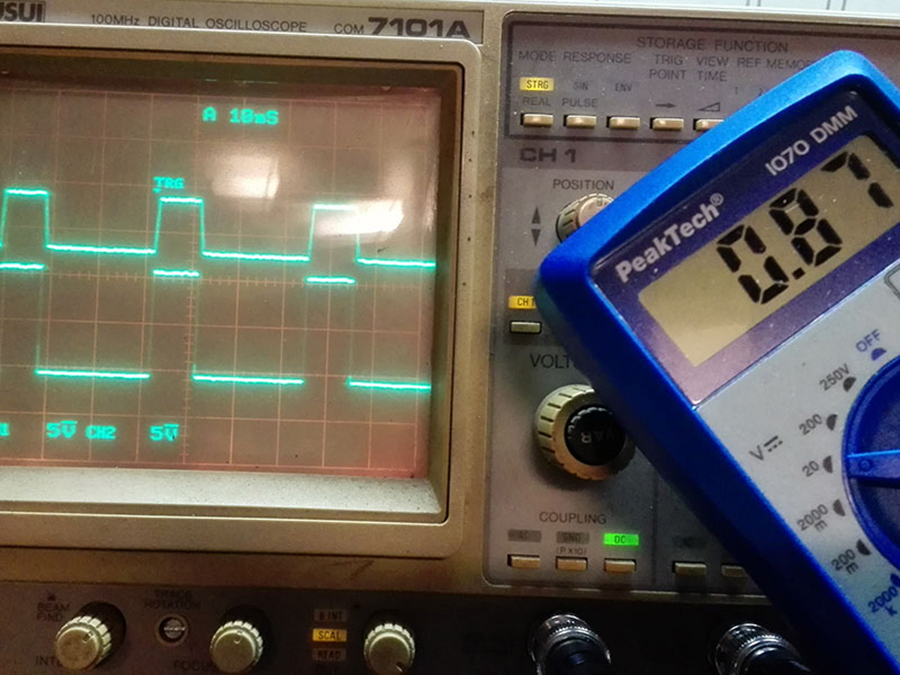

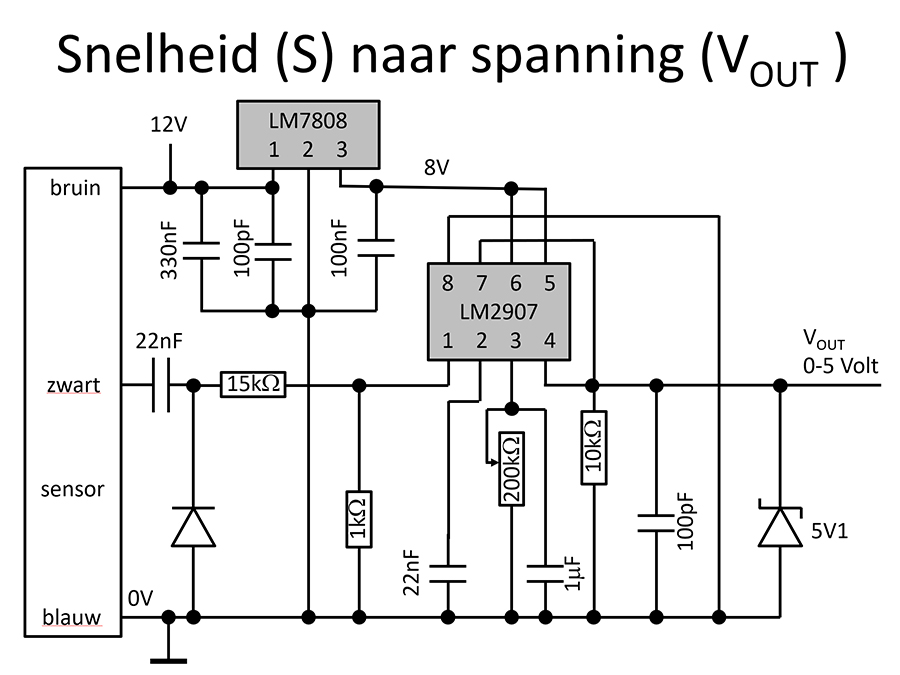

Jammer genoeg deed de sensor niet wat we hoopten en verwachtten: door nog onbekende redenen waren de gegevens onbruikbaar door storingen in het signaal. Damn.

We besloten om de centrifugaalgewichten van de koppeling te vergroten. Een week eerder had ik al een volle dag besteed aan het nauwkeurig instellen van de speling van de koppeling: deze was nu overal 0,7 mm; nauwkeurigheid is cruciaal voor goede grip.

Beide veranderingen hadden effect: een test gaf ons 341,8 pk en 491,2 Nm koppel aan het achterwiel. Niet slecht maar ook niet goed: dit zijn niet de getallen waar ik naar streef.

Ik testte het systeem met lucht. De onderste schakelaar activeert de linker en de rechter spuitkop individueel. De bovenste schakelaar activeert beide spuitkoppen gelijktijdig.

Werkt prima. Ben benieuwd wat de ‘real life test’ oplevert.

Dus, wat nu? Doorgaan met testen en tunen, dat nu. Ik heb, samen met Peter en Niels, een (steeds groter wordende) ToDo-lijst gemaakt voor de volgende testdag. Daarnaast heb ik contact gezocht met specialisten op het gebied van ‘V8 + turbo’ om mogelijke bottlenecks in het systeem te bespreken, en zo mogelijk te verhelpen.

Kijk ik daar naar uit? Jazeker! Overleggen, plannen, ontwikkelen, draaien, frezen, lassen en testen: dat is de kern van zelfbouw en R&D.

Dus, wederom: wordt vervolgd … en dat doe je hier.