13 februari 2016: vol goede moed voor wat mogelijk wel eens de laatste testdag zou kunnen worden. Met een beetje geluk zou de V8 vandaag tonen wat-ie in huis heeft. Om na deze dag te demonteren, af te werken, te spuiten, en te rijden.

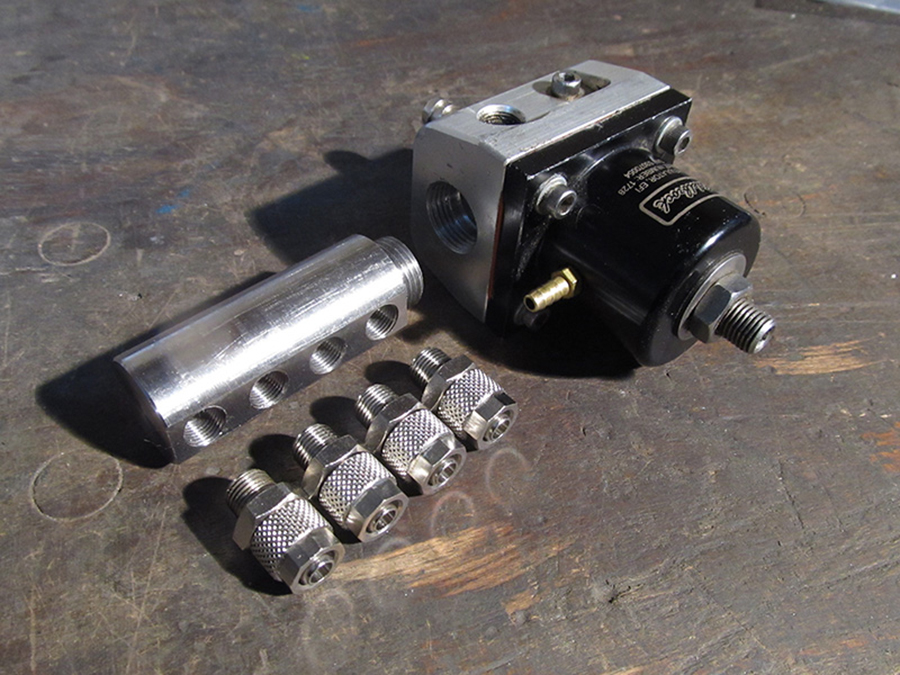

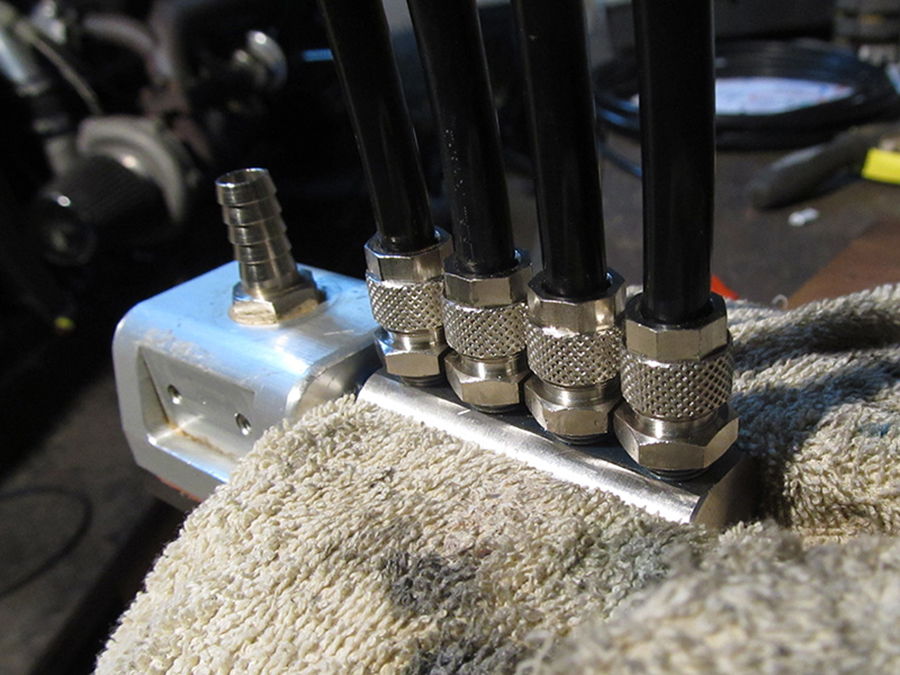

Om de goden gunstig te stellen, had ik drie professionele gasmakers gekocht, mede omdat vandaag het water-methanolsysteem gebruikt zou worden. En da’s een vies goedje.

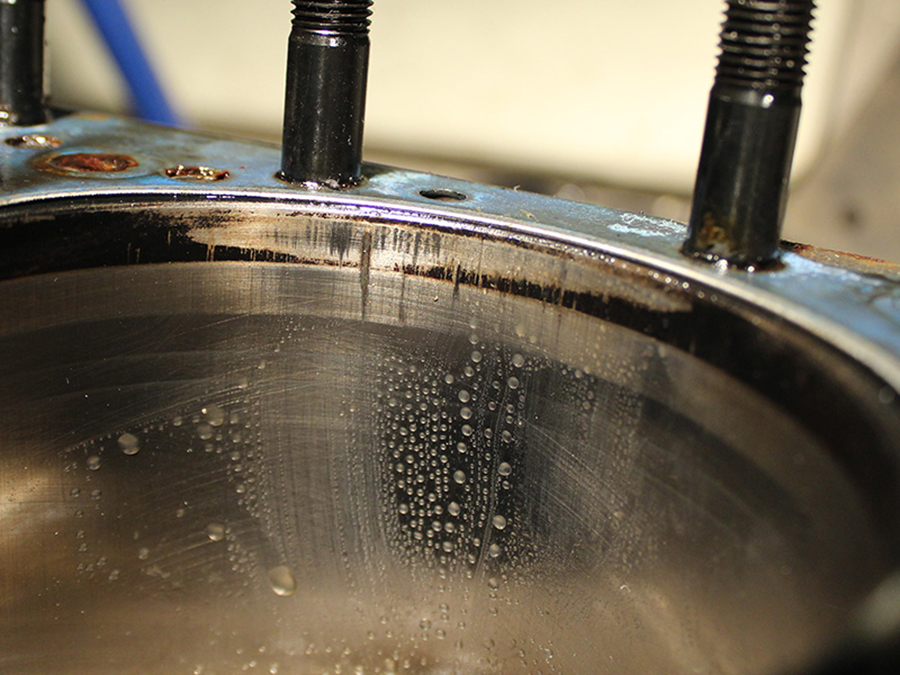

Helaas: niets van dat al. Het oliepeil bleek verdacht hoog, en troebel. Dus motor warm laten lopen, olie afgetapt, filter vervangen, en verse olie erop. Er bleek koelvloeistof in de olie, en dat is helemaal geen goed teken.

Tja. De motor bleek ziek. Verder testen had geen zin.

We trokken de volgende conclusies:

1. De oorzaak van de koelvloeistoflekkage moest gevonden en verholpen worden.

2. De motor krijgt niet genoeg lucht omdat de flow van het inlaatspruitstuk niet goed is. Niet genoeg lucht betekent niet genoeg benzine betekent niet genoeg vermogen. En 350 achterwiel-pk’s is niet genoeg vermogen, dat is duidelijk.

Dus wat doe je dan? Dan bouw je het hele boeltje weer uit elkaar. Meer uit elkaar dan ooit tevoren.

De koelvloeistoflekkage had deels te maken met het feit dat het 2K-vulmiddel dat ik gebruikte niet glycolbestendig bleek (zie update 8), en deels dat de inlaatpakking te hard was voor mijn aluminium inlaatspruitstuk. Nu ik wissel van FelPro #90314-2 (‘Standard’) naar FelPro #1205 (‘Performance’) is dat vermoedelijk verholpen. Je moet het maar weten…

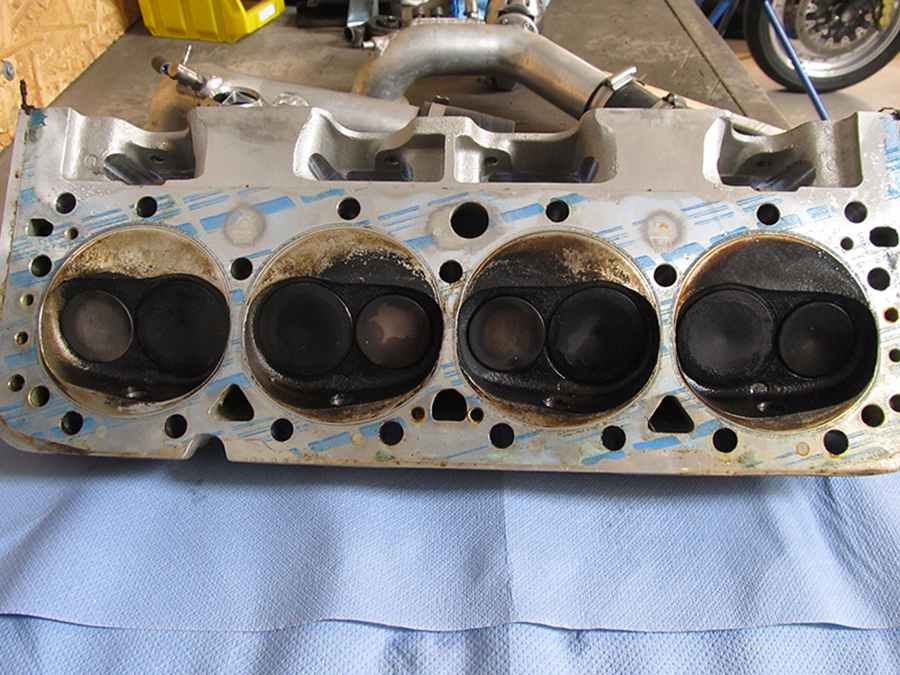

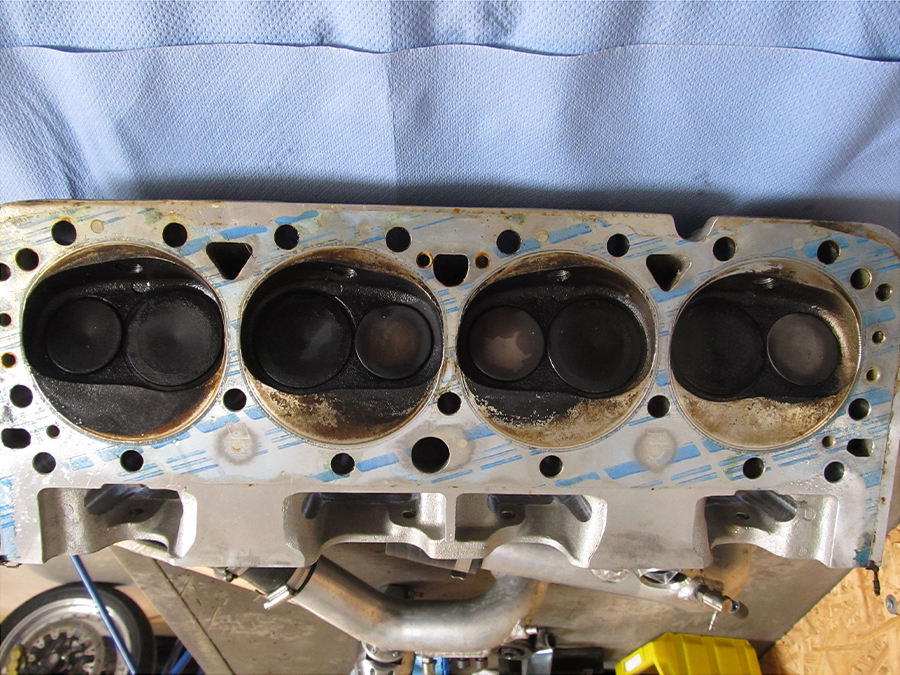

Aan de koppen kon je duidelijk zien dat de luchtstroom in het inlaatspruitstuk niet klopte. Van links naar rechts zie je de kleppen en de verbrandingskamer steeds zwarter worden: links, bij de aanvoerkant van de lucht, is het mengsel lucht-benzine te arm, daardoor geen roetaanslag maar te hoge temperatuur.

Rechts, achterin het spruitstuk, is het mengsel lucht-benzine te rijk, daardoor weliswaar koeler maar veel roetaanslag.

En daar tussenin is het goed. Min of meer. En dus niet.

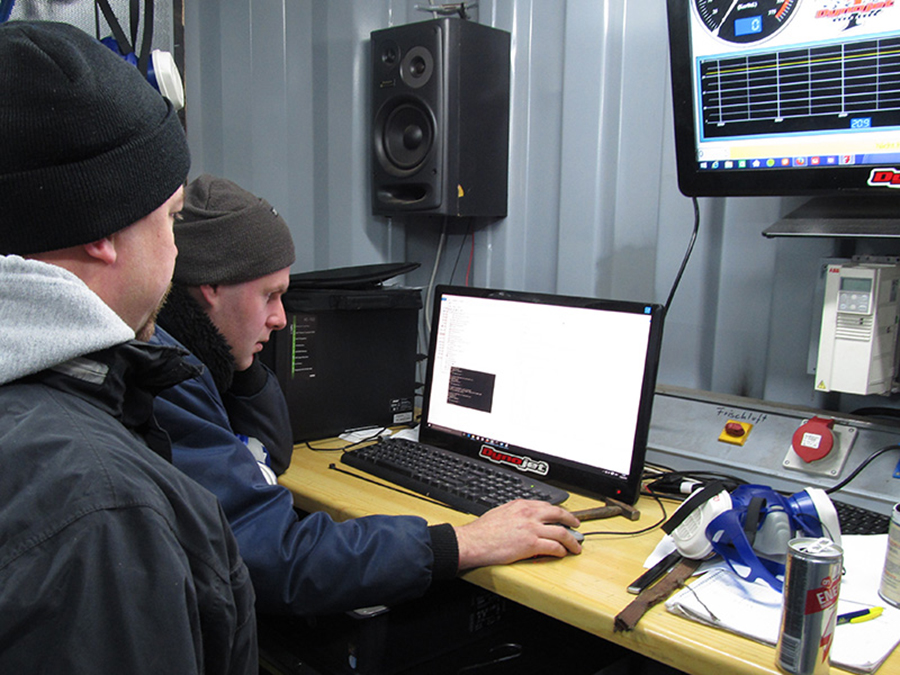

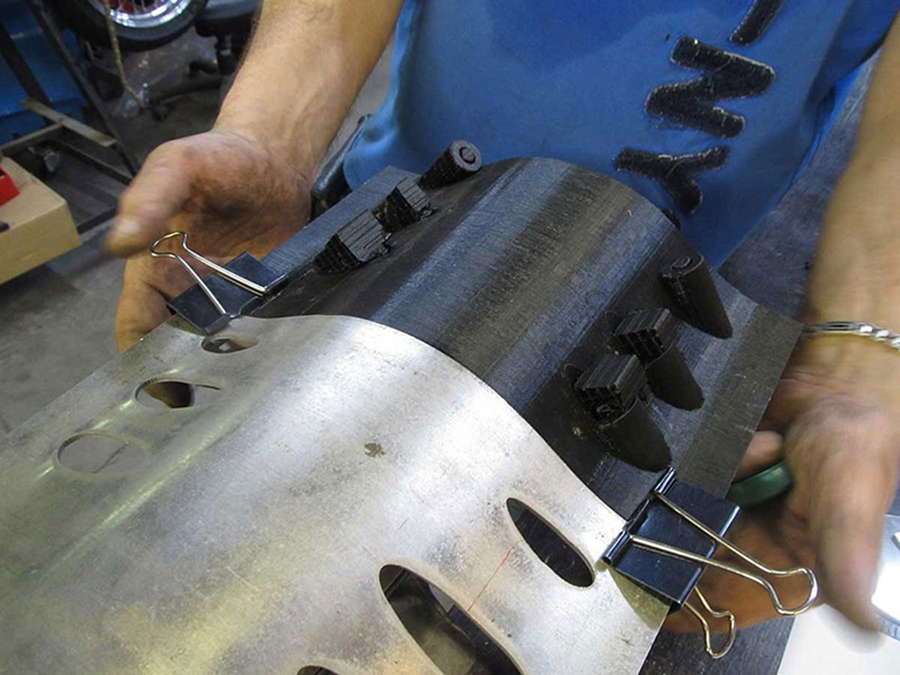

Nog dezelfde maand kwam Michel Verrips (r) op bezoek. Hij heeft veel ervaring met het tunen van motoren, en dan vooral bij het vormgeven van inlaatspruitstukken.

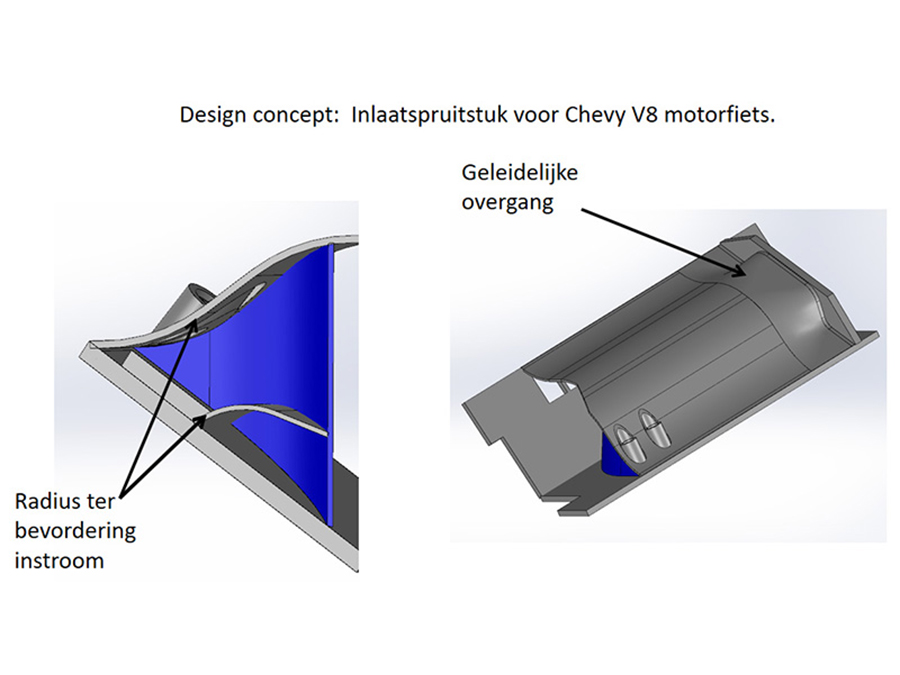

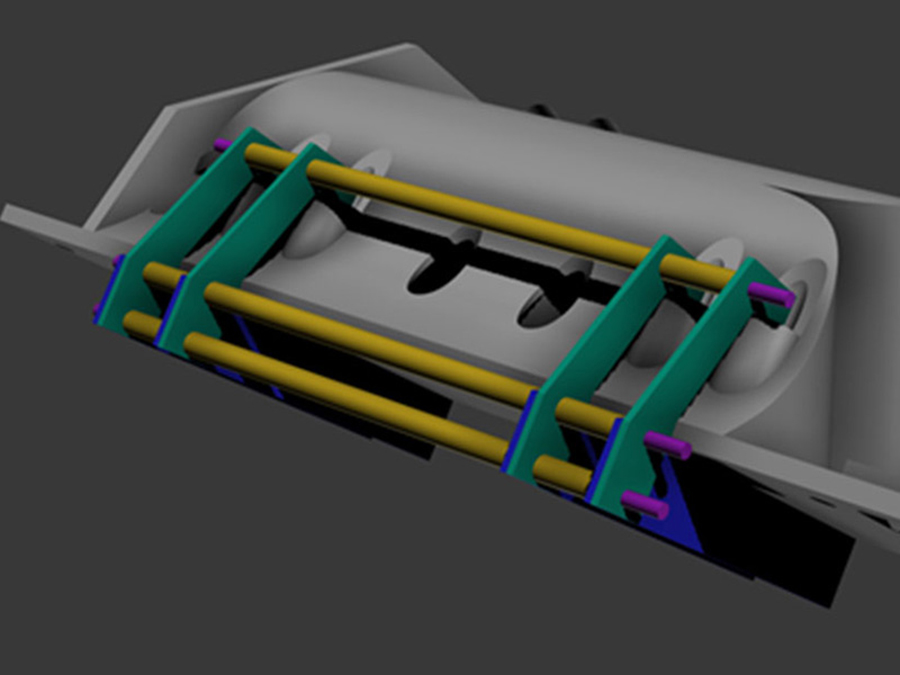

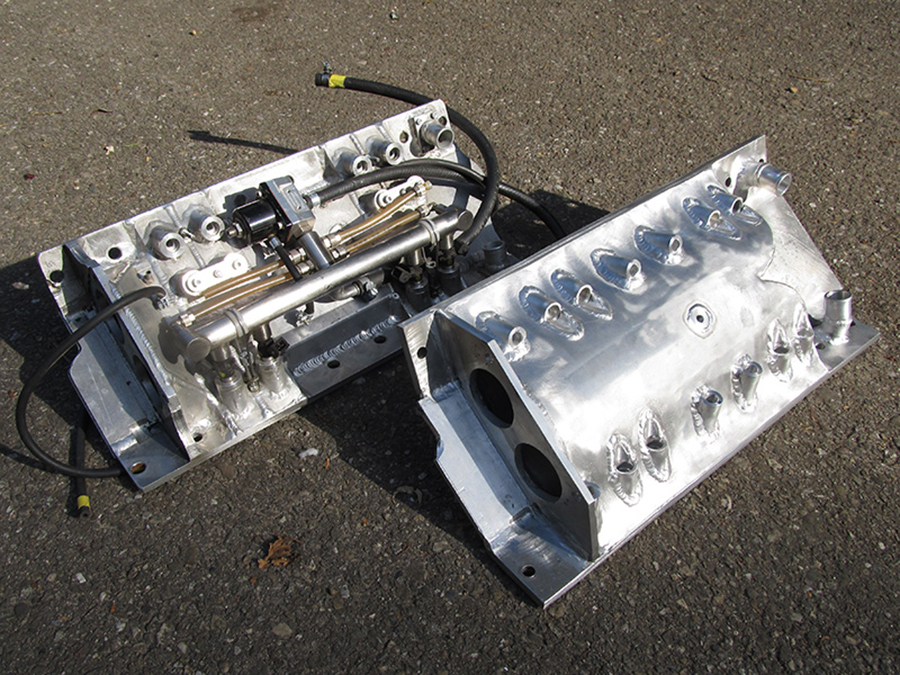

Met hem de spagaat besproken: veel flow gewenst, dus veel volume, maar er is fysiek weinig plaats tussen het motorblok en de tank.

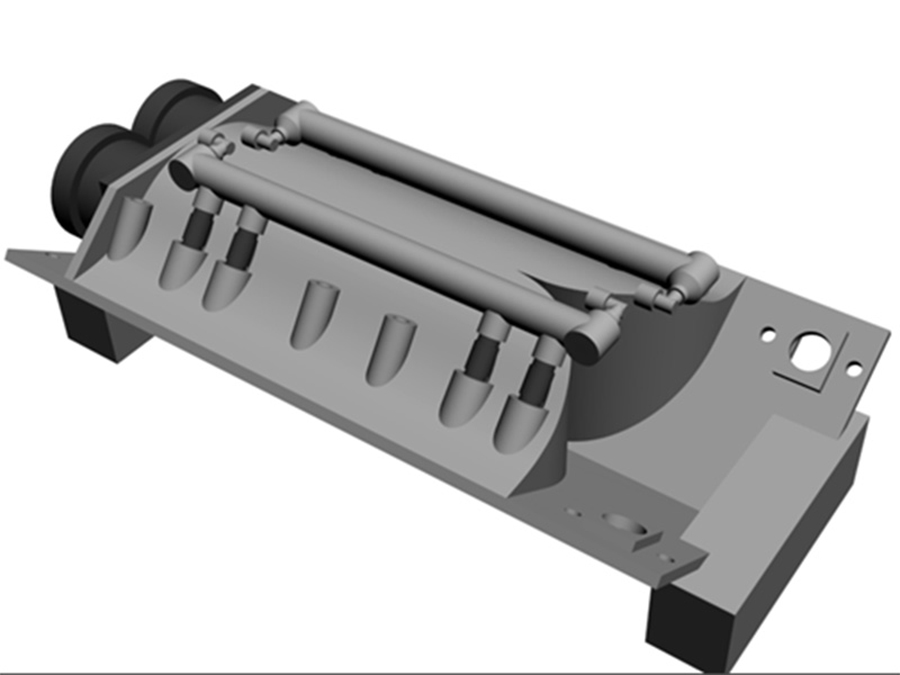

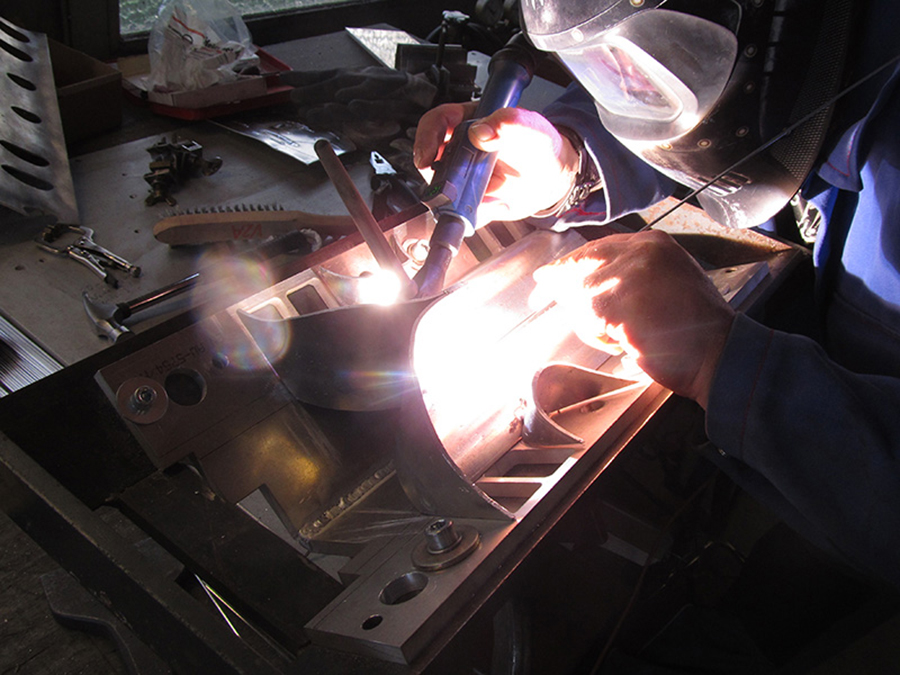

Zo zag het originele inlaatspruitstuk er uit, vlak voordat deze (lang geleden) werd afgelast. De vierkantbuizen zorgen voor een slechte flow. ‘Geen punt’, werd mij tien jaar geleden bezworen, ‘jouw dikke turbo’s stuwen de lucht toch wel waar het zijn moet, ongeacht grootte en vorm van inlaatspruitstuk.’ Dat bleek waar, maar slechts tót 350 pk. En daar willen we ruim overheen.

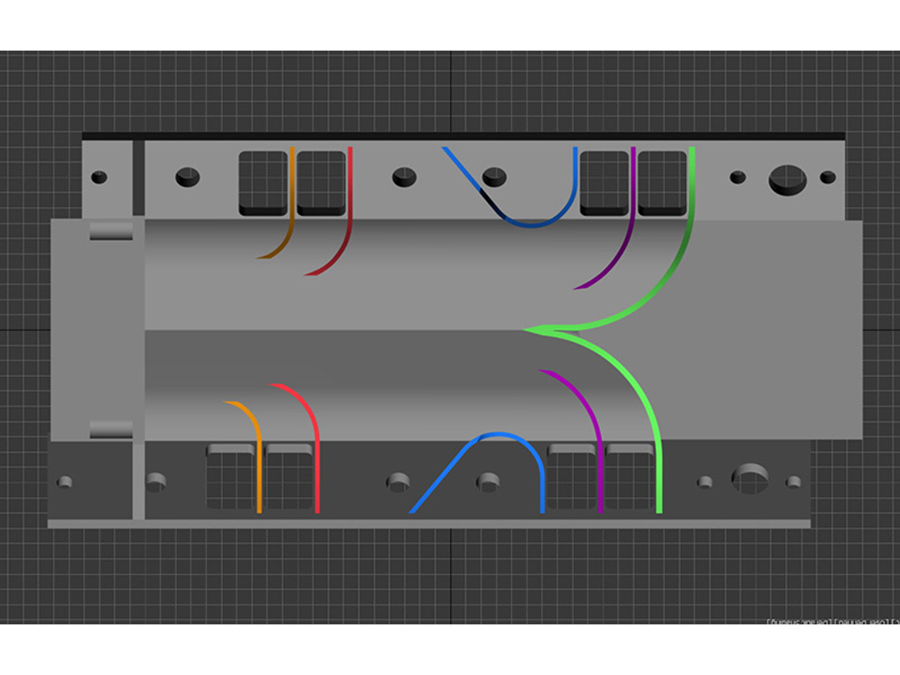

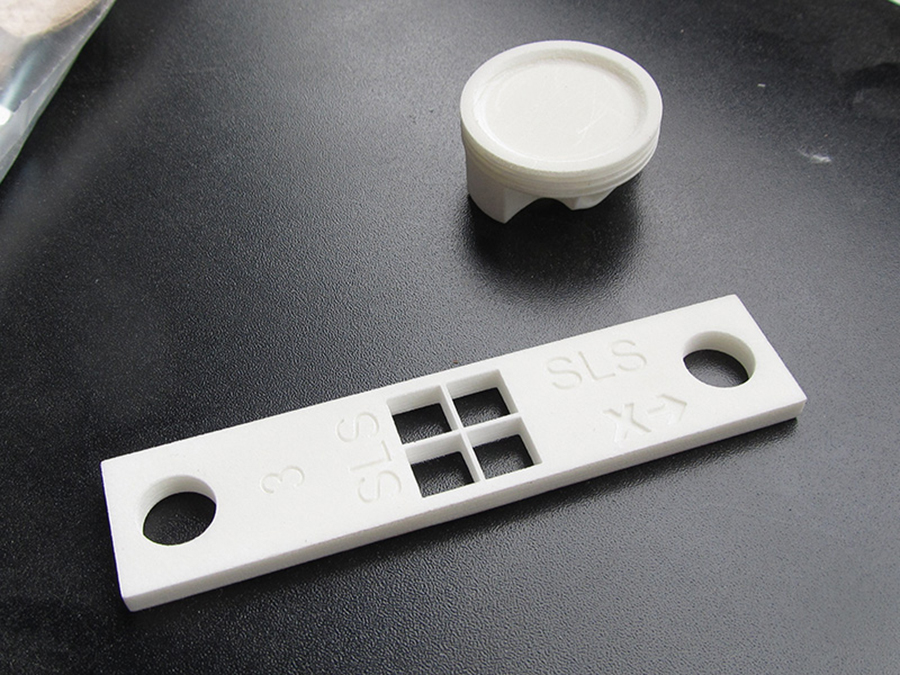

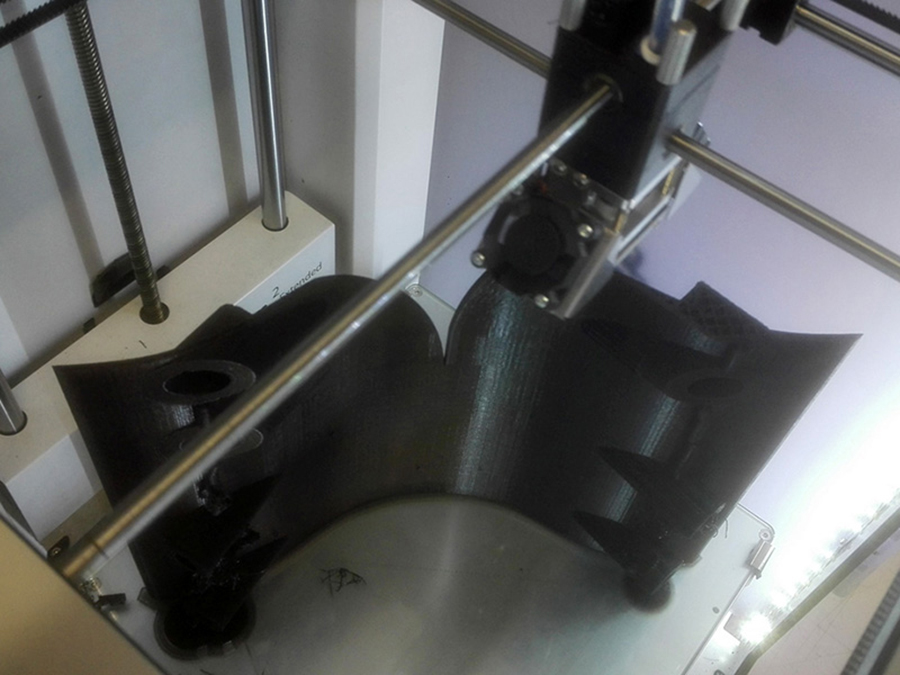

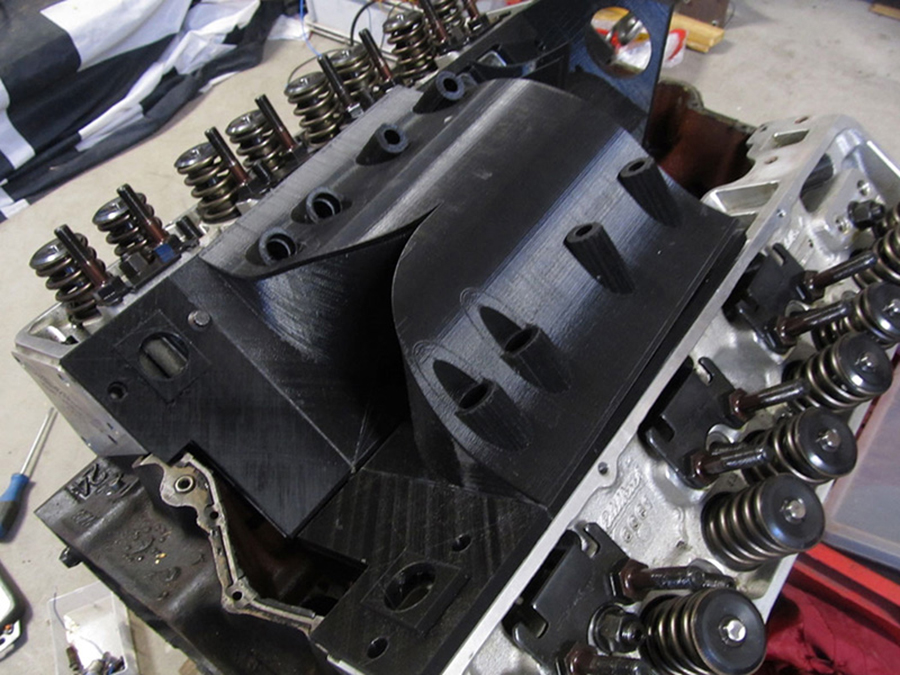

Ik kwam in contact met Peter Schneider: hij installeert en repareert professionele 3D-printers. Samen met hem heb ik de mogelijkheden overwogen om mijn nieuwe inlaatspruitstuk te printen. Dit zou veel constructietijd schelen: direct van computermodel naar bruikbaar eindproduct. Niets lassen en dus ook geen vervorming door het inbrengen van hitte. Klinkt ideaal.

Ik kwam in contact met Peter Schneider: hij installeert en repareert professionele 3D-printers. Samen met hem heb ik de mogelijkheden overwogen om mijn nieuwe inlaatspruitstuk te printen. Dit zou veel constructietijd schelen: direct van computermodel naar bruikbaar eindproduct. Niets lassen en dus ook geen vervorming door het inbrengen van hitte. Klinkt ideaal.

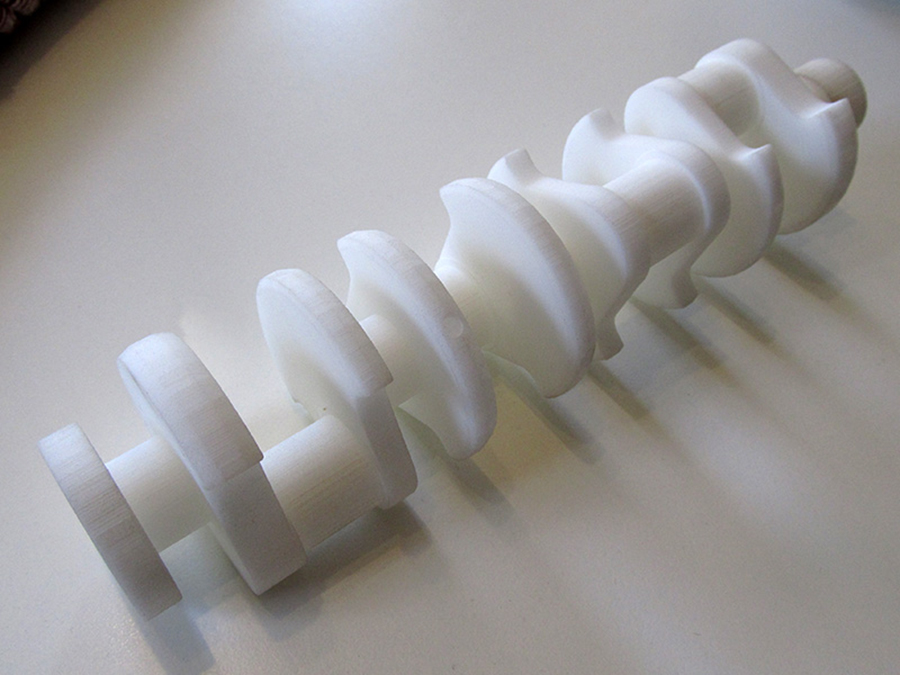

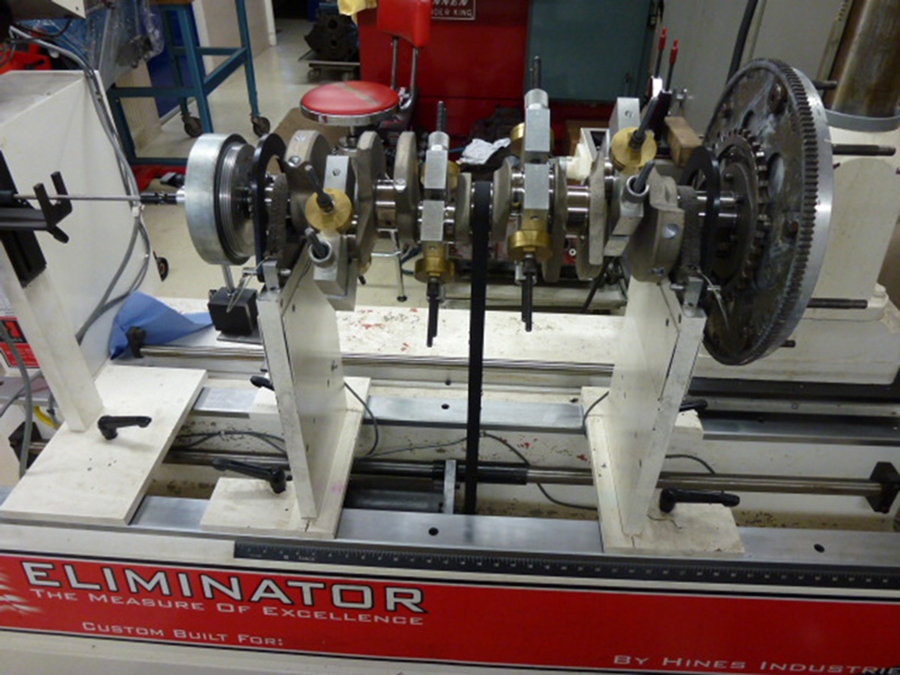

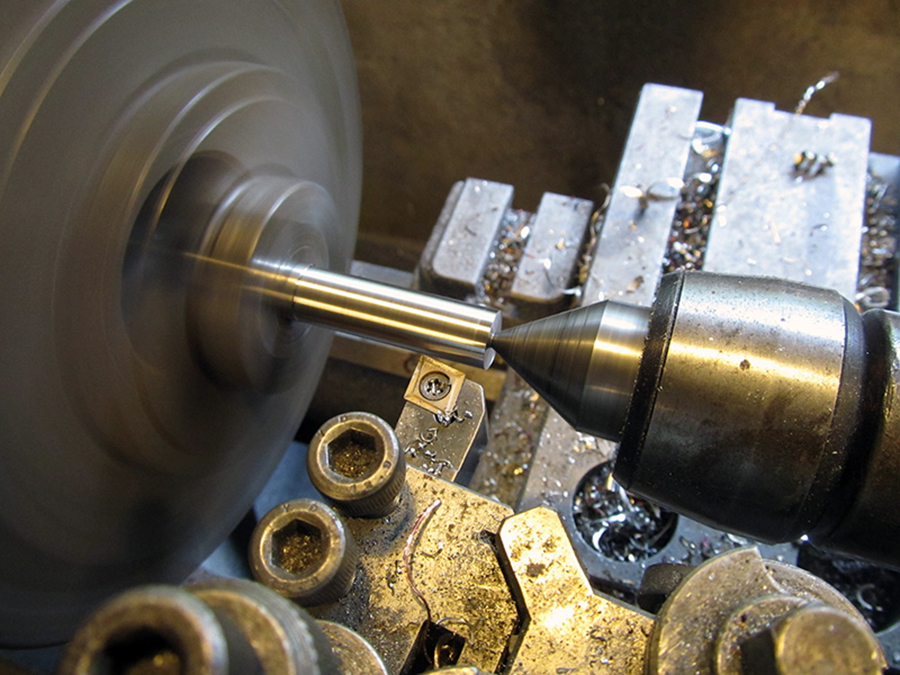

… maar ook complexe, zoals deze krukas.

Helaas was er teveel onzekerheid over sterkte, krimp, benzine-, olie-, koelvloeistof-, temperatuur- en drukbestendigheid van de beschikbare kunststoffen.

Printen (‘sinteren’) in aluminium en RVS kan tegenwoordig ook, maar niet met Peters printer. En ze zijn een beetje ‘boven budget’:8.000 (alu) en 30.000 Euro (RVS). Al met al té riskant en veel te duur. Maar dit is uiteraard de toekomst.

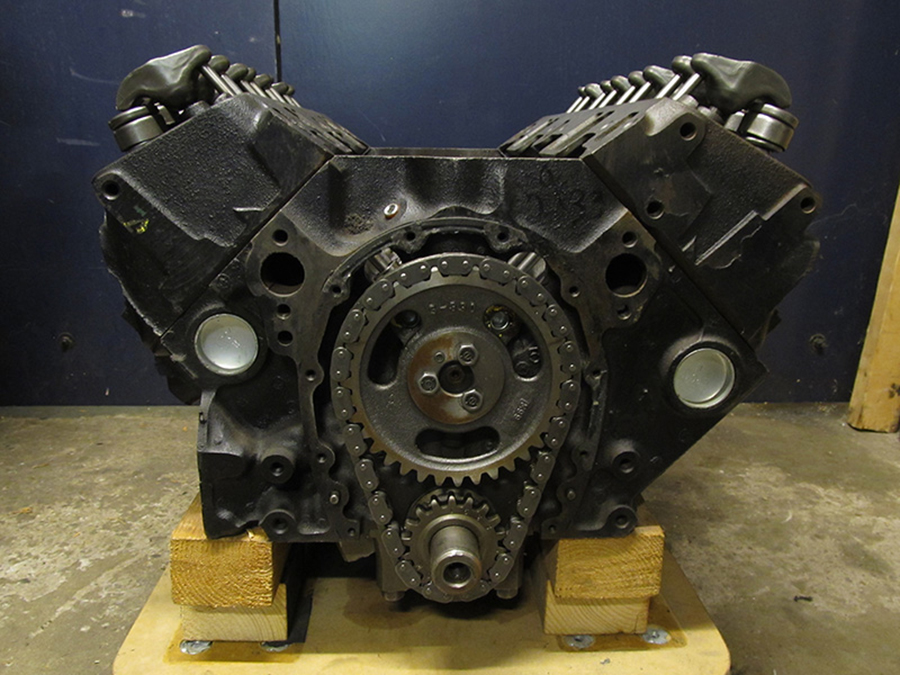

Ik hoopte dat de rest van het blok nog te redden was. Dat bleek niet het geval: een complete revisie was onontkoombaar. De koelvloeistof had de oliefilmlaag van alle draaiende delen weggedrukt waardoor metaal op metaal ingeslepen was.

De Duitse V8-expert Jürgen onderzocht de patiënt. Hij zou een prijsopgave maken maar haakte uiteindelijk met veel smoesjes af. ‘Zeitverschwendung’ noemen ze dat in het Duits…

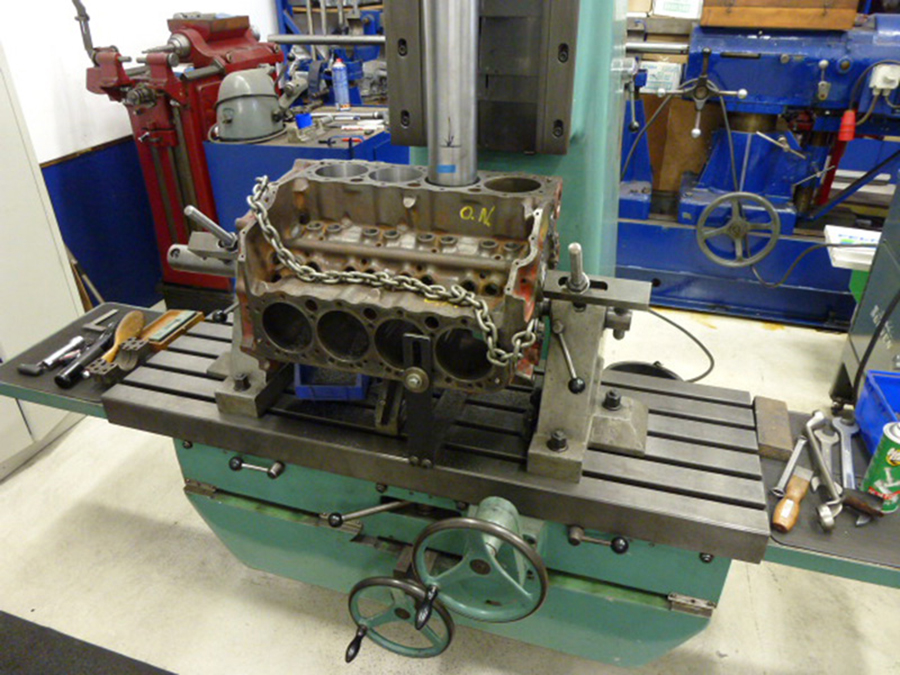

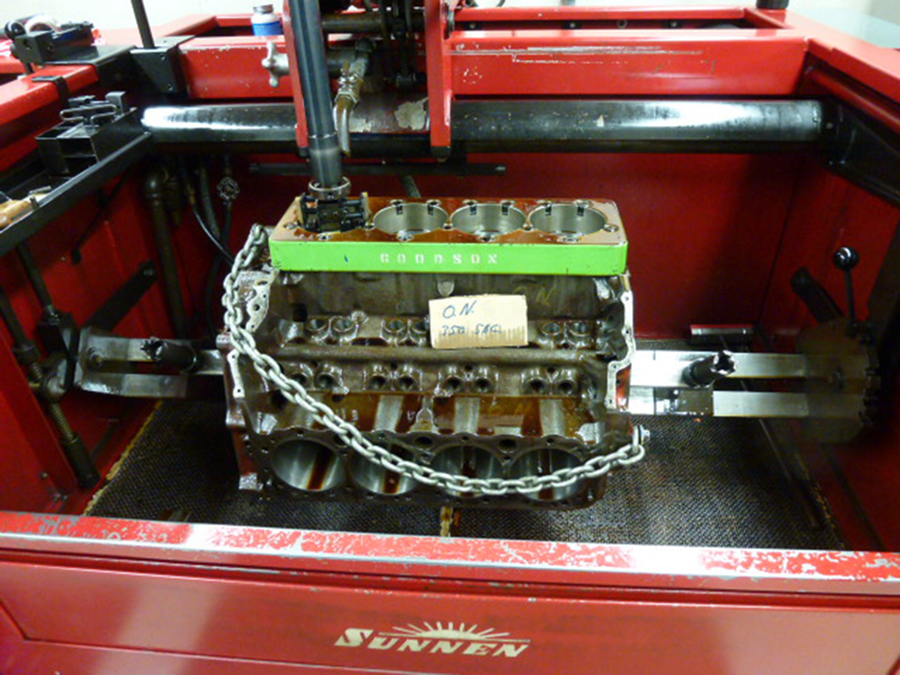

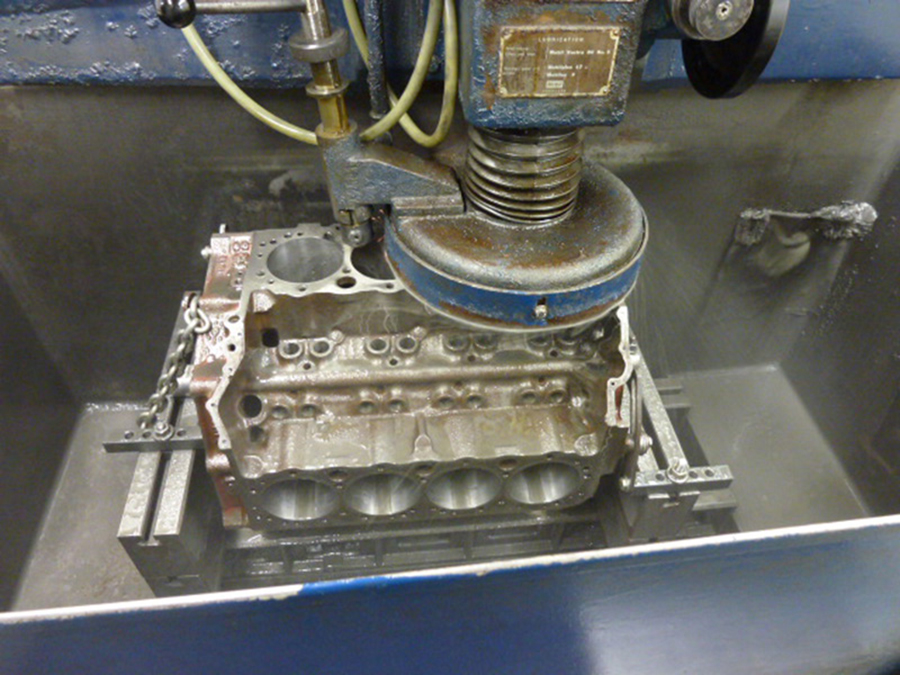

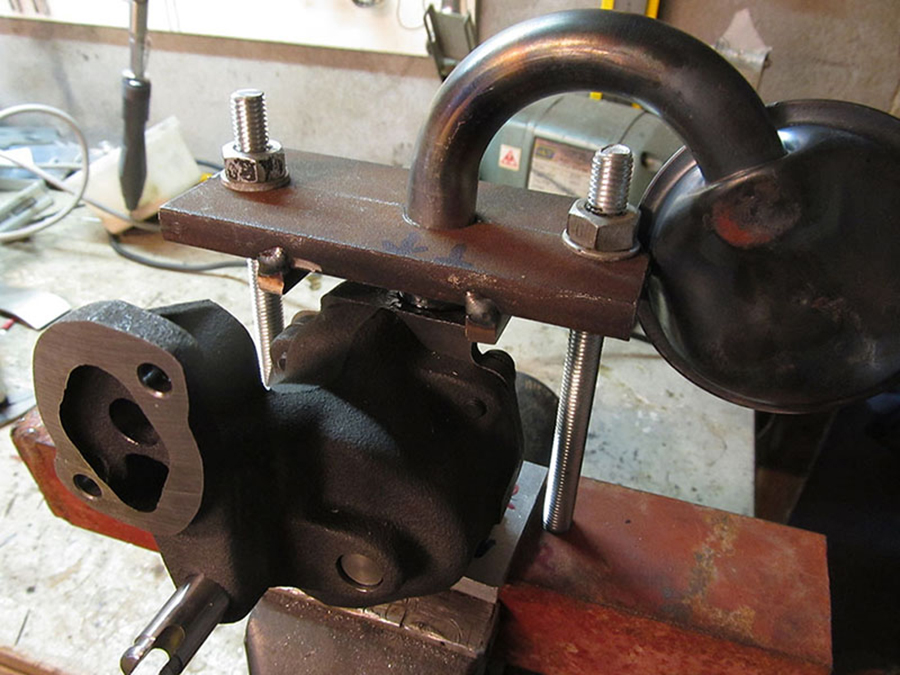

Ronnie Spijker bracht me op het spoor van Jacco Griekspoor. In zijn bedrijf, Jacco Cars & Parts (‘geen website, want niet nodig’) handelt het enkel en alleen om het reviseren van Amerikaanse blokken. We hadden meteen een klik: niet alleen V8, maar ook zescilinder motorfietsen (hij Kawa, ik Honda) en Münch Mammut. Mijn motor zou bij hem in goede handen zijn.

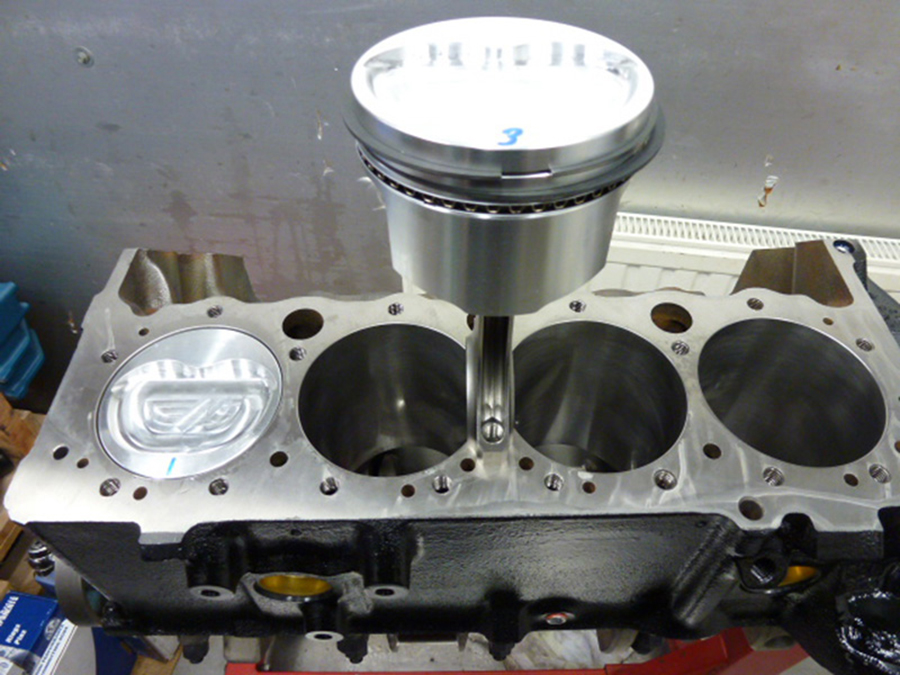

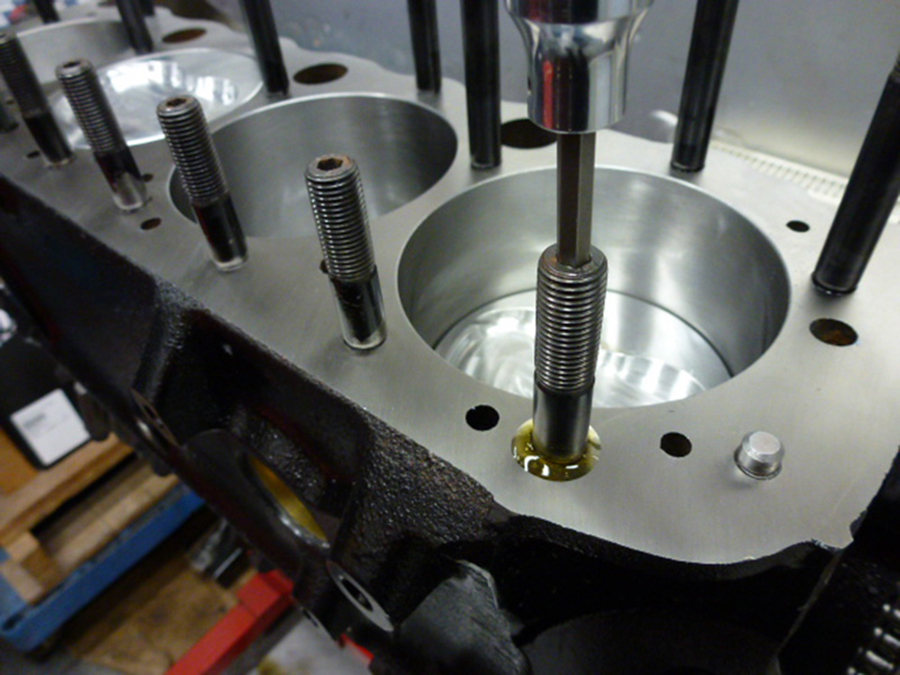

Jammer genoeg bleek zelfs revisie niet mogelijk: het blok bleek helaas niet te redden. Enkele cilinderwanden waren dermate beschadigd dat de wanddikte van het blok bij overmaat zuigers onacceptabel dun zou zijn.

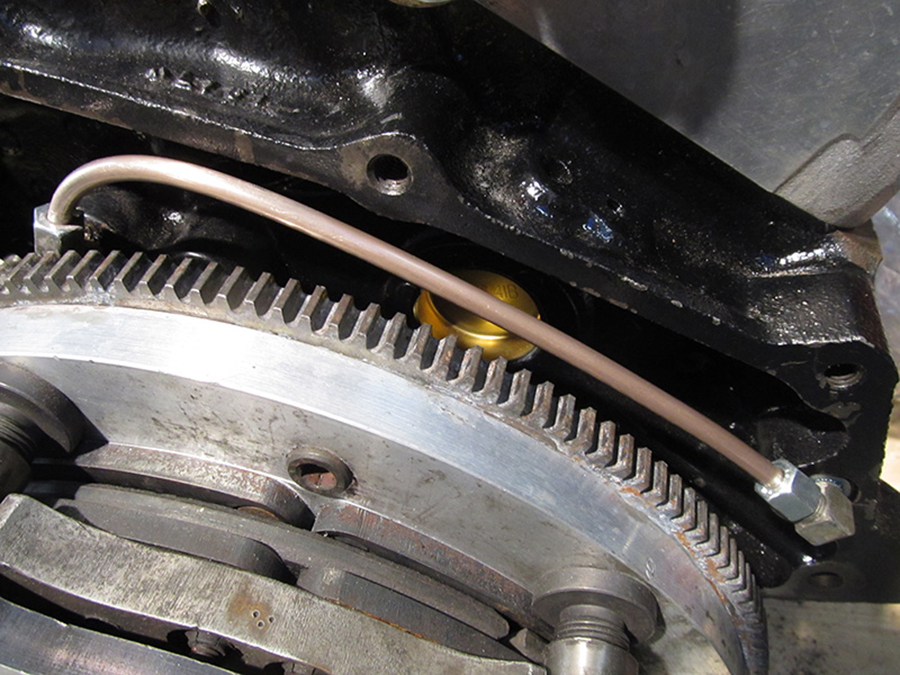

Over overmaat gesproken: tot overmaat van ramp bleek ook de krukas niet te redden. En adviseerde Jacco andere (zwaardere) drijfstangen. En ja, als we dan tóch bezig zijn, ook maar meteen een scherpere nokkenas. Allemaal nodig, allemaal beter, en ook allemaal gruwelijk pijnlijk voor de portemonnee.

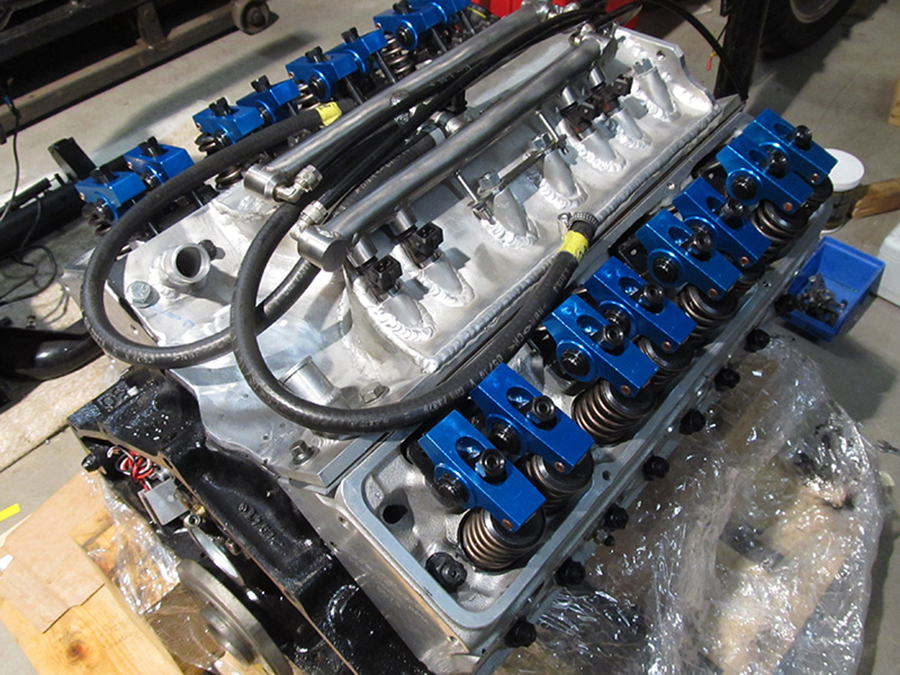

Opbouwen is natuurlijk een soort van oogsten. Hier de strak gespoten (by KustomBart) frontplaat.

Opbouwen is natuurlijk een soort van oogsten. Hier de strak gespoten (by KustomBart) frontplaat.

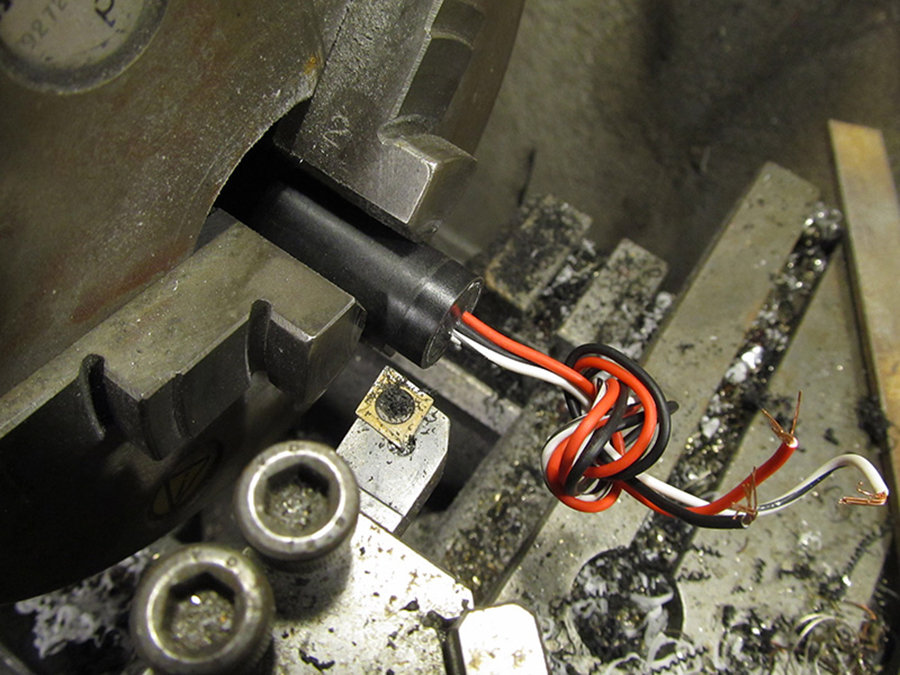

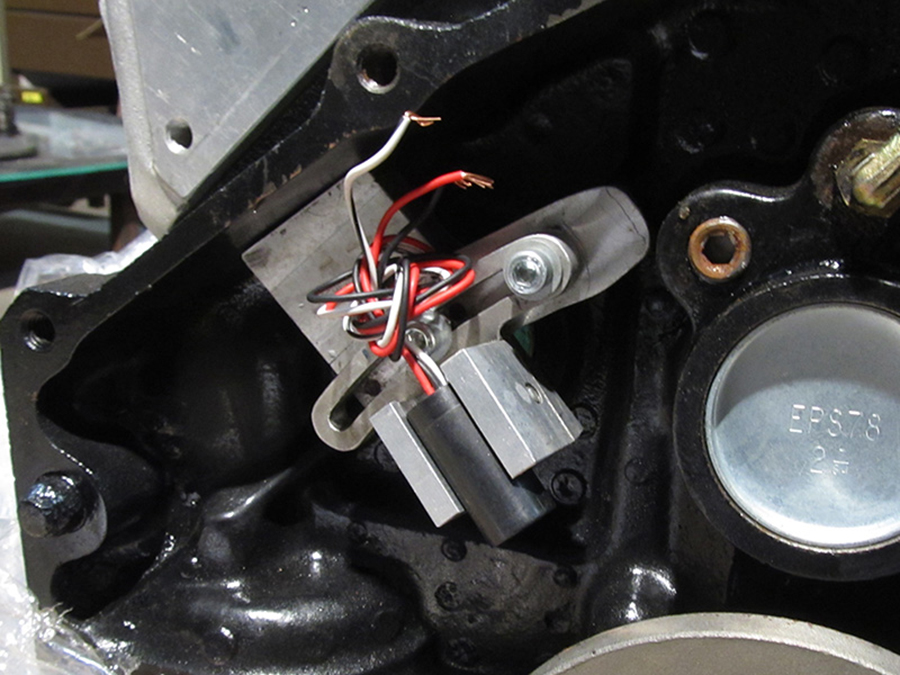

In elk van de acht uitlaatbochten boorde ik een gat voor een zogenaamde EGT (Exhaust Gas Temperature) aansluiting. Hierin komen acht nieuwe temperatuurvoelers: de uitlaatgastemperatuur geeft belangrijke informatie over de verbranding (te rijk, te arm, of goed), en dat is uiteraard van het grootste belang voor het tunen van de motor.

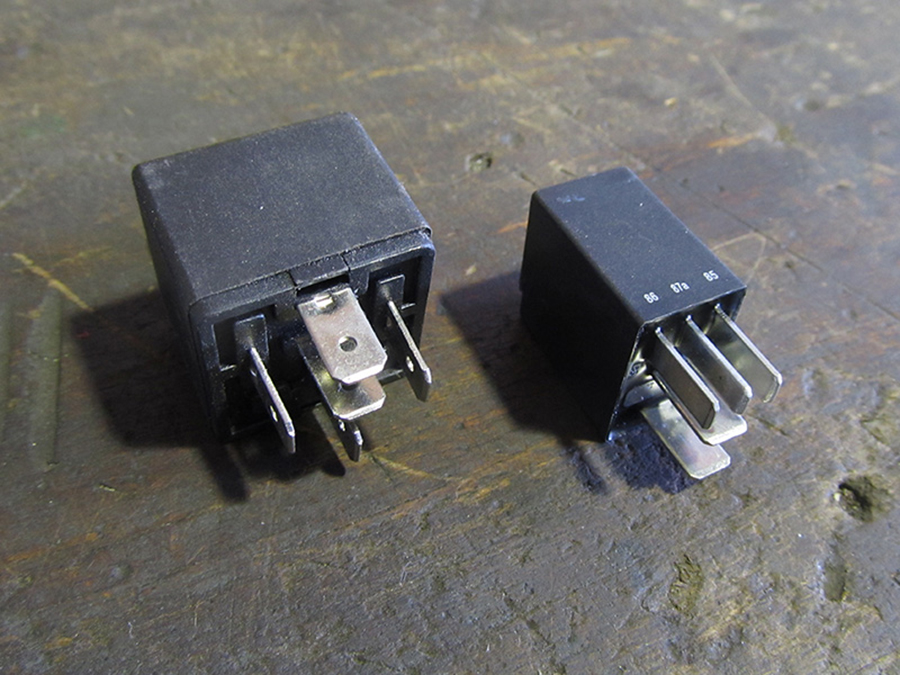

Leuke activiteit is altijd het speuren en puzzelen bij Holl, ditmaal samen met Remco.

Leuke activiteit is altijd het speuren en puzzelen bij Holl, ditmaal samen met Remco.

Ik sloot een goede deal met Kevin, van KB USA Parts: hij heeft ‘m gecheckt en doorverkocht aan een klant. Iedereen blij.

En dat is leuk. Zoals je ziet.

En dat is leuk. Zoals je ziet.

“Tja. En nu?”

– “Gewoon, verdergaan. Nog een beetje draadjes trekken, Dyno-testje, doosje spuitbussen erover, en klaar.

“Echt…?”

– “Nee, natuurlijk niet!”

Lees vooral hier verder :)